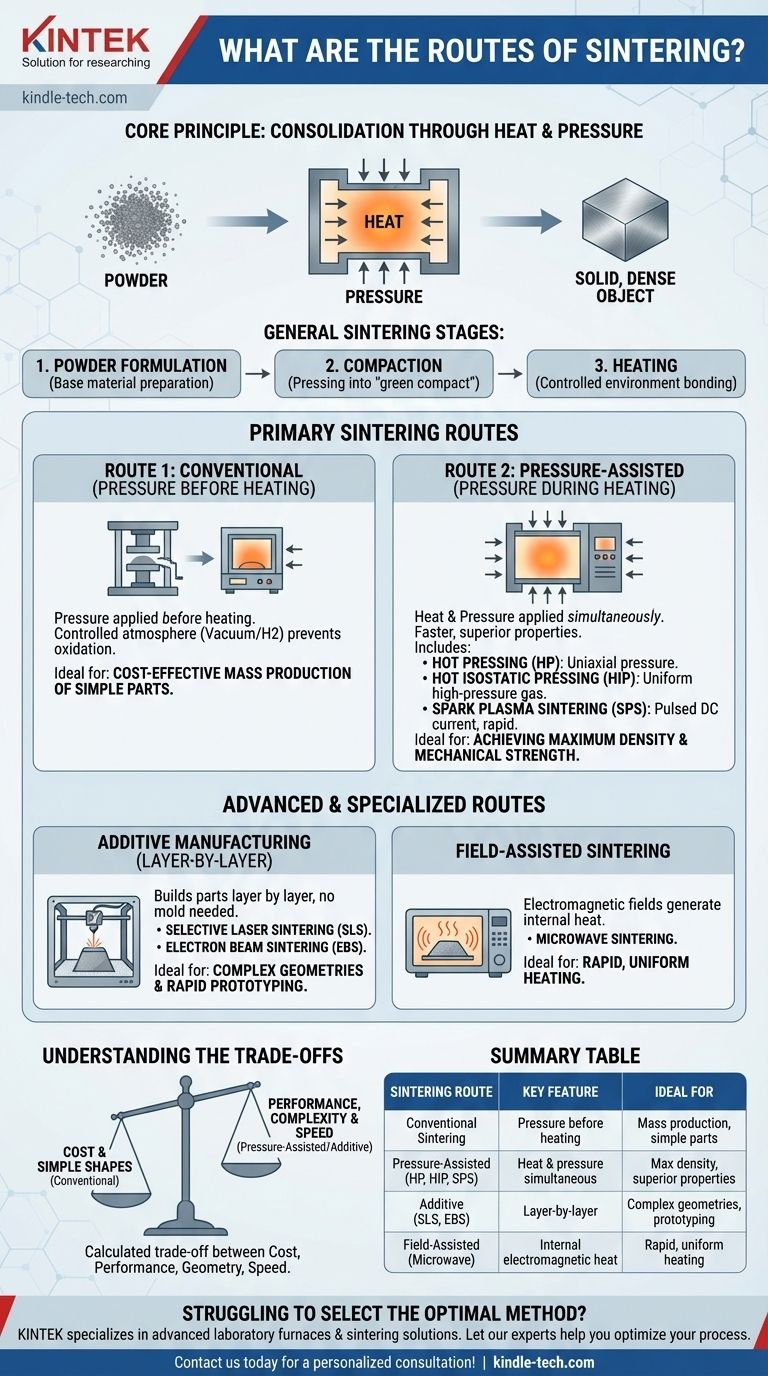

Em sua essência, as rotas de sinterização são os métodos distintos usados para transformar um pó em um objeto sólido e denso usando calor. Essas rotas são primariamente diferenciadas pela forma como aplicam duas variáveis chave: calor e pressão. As principais categorias incluem a sinterização convencional, onde a pressão é aplicada antes do aquecimento, a sinterização assistida por pressão, onde calor e pressão são aplicados simultaneamente, e as técnicas de manufatura aditiva que constroem objetos camada por camada.

A escolha de uma rota de sinterização não é uma questão de preferência, mas uma decisão crítica de engenharia. Envolve uma troca calculada entre as propriedades desejadas do material, a complexidade geométrica, a velocidade de produção e o custo geral.

O Princípio Orientador: Consolidação Através de Calor e Pressão

A sinterização é um tratamento térmico para consolidar material em pó em uma massa sólida. Isso é alcançado aquecendo o material a uma temperatura abaixo do seu ponto de fusão, fazendo com que as partículas individuais se liguem e se fundam.

As Duas Variáveis Centrais

Todas as rotas de sinterização são variações sobre como controlar o calor e a pressão. O calor fornece a energia para os átomos se difundirem através das fronteiras das partículas, criando ligações fortes. A pressão auxilia nesse processo ao forçar as partículas a um contato mais próximo, acelerando a densificação e ajudando a eliminar vazios internos.

As Etapas Gerais da Sinterização

Independentemente da rota específica, o processo geral geralmente envolve três estágios:

- Formulação do Pó: O pó do material base é preparado, muitas vezes misturado com aglutinantes ou elementos de liga.

- Compactação: O pó é prensado em uma forma desejada, conhecida como "compacto verde". Esta etapa é, por vezes, combinada com o aquecimento.

- Aquecimento: O compacto é aquecido em um ambiente controlado para induzir a ligação das partículas e atingir sua força e densidade finais.

As Rotas Primárias de Sinterização

A principal distinção entre os métodos de sinterização é se a pressão é aplicada antes do aquecimento ou durante o aquecimento.

Rota 1: Sinterização Convencional (Sem Pressão)

Esta é a abordagem mais tradicional e amplamente utilizada. Nesta rota, o pó é primeiro prensado mecanicamente em uma forma à temperatura ambiente (compactação) e depois aquecido em um forno.

O termo "sem pressão" pode ser enganoso; significa simplesmente que nenhuma pressão externa é aplicada durante a fase de aquecimento. O aquecimento em si é frequentemente realizado em uma atmosfera controlada, como um vácuo ou um gás específico como o hidrogênio, para evitar oxidação e facilitar o processo.

Rota 2: Sinterização Assistida por Pressão

Nestes métodos avançados, pressão e calor são aplicados simultaneamente. Essa combinação resulta em processamento mais rápido e propriedades de material superiores, incluindo maior densidade e estruturas de grão mais finas.

- Prensagem a Quente (HP): Envolve aquecer simultaneamente o pó e aplicar pressão uniaxial (pressão de uma direção) dentro de um molde.

- Prensagem Isostática a Quente (HIP): O material é aquecido em um vaso enquanto é submetido a gás inerte de alta pressão de todas as direções (pressão isostática). Essa pressão uniforme é altamente eficaz na eliminação da porosidade interna.

- Sinterização por Plasma de Faísca (SPS): Uma técnica moderna e rápida onde uma corrente contínua pulsada é passada através do pó e do molde. Isso cria calor localizado intenso nos pontos de contato das partículas, permitindo uma densificação extremamente rápida em temperaturas gerais mais baixas.

Rotas de Sinterização Avançadas e Especializadas

Além dos métodos primários, rotas especializadas foram desenvolvidas para aplicações únicas, particularmente para geometrias complexas e materiais novos.

Manufatura Aditiva (Sinterização Camada por Camada)

Estes métodos, também conhecidos como impressão 3D, constroem peças do zero, uma camada de cada vez, diretamente a partir de um leito de pó. Isso elimina a necessidade de um compacto ou molde pré-formado.

- Sinterização Seletiva a Laser (SLS): Um laser de alta potência varre uma cama de pó, fundindo seletivamente as partículas para criar uma camada sólida.

- Sinterização por Feixe de Elétrons (EBS): Semelhante ao SLS, mas usa um feixe focado de elétrons como fonte de energia, tipicamente realizado a vácuo.

Sinterização Assistida por Campo

Esta categoria inclui métodos que usam campos eletromagnéticos para gerar calor dentro do próprio material, em vez de depender de elementos de forno externos.

- Sinterização por Micro-ondas: O material é aquecido usando radiação de micro-ondas. Isso pode levar a um aquecimento mais uniforme e rápido em comparação com fornos convencionais, economizando energia e tempo.

Compreendendo as Trocas (Trade-offs)

A escolha da rota de sinterização correta exige o equilíbrio de prioridades concorrentes. Nenhum método único é o melhor para todas as situações.

Custo vs. Desempenho

A sinterização convencional é geralmente o método mais econômico para produção em massa. Técnicas assistidas por pressão como HIP e SPS exigem equipamentos mais sofisticados e caros, mas produzem propriedades mecânicas superiores e densidade quase total, o que é crucial para aplicações de alto desempenho.

Complexidade Geométrica

Os métodos de sinterização convencional e prensagem a quente são limitados às formas que podem ser criadas em um molde. Rotas de manufatura aditiva como SLS se destacam na produção de geometrias altamente complexas e intrincadas que são impossíveis de fazer com métodos tradicionais.

Velocidade e Vazão

Os ciclos de forno convencionais podem levar muitas horas. Sinterização por Plasma de Faísca (SPS) e Sinterização por Micro-ondas são valorizadas por seus tempos de ciclo incrivelmente curtos, muitas vezes medidos em minutos. A manufatura aditiva é relativamente lenta para produzir uma única peça, mas é ideal para prototipagem rápida e fabricação personalizada.

Selecionando a Rota Certa para Sua Aplicação

Sua escolha final depende inteiramente do objetivo final do seu projeto.

- Se seu foco principal for produção em massa econômica de peças simples: A sinterização convencional em um forno com atmosfera controlada é o padrão da indústria.

- Se seu foco principal for atingir densidade máxima e resistência mecânica para componentes críticos: Uma rota assistida por pressão como Prensagem Isostática a Quente (HIP) ou Sinterização por Plasma de Faísca (SPS) é necessária.

- Se seu foco principal for criar um protótipo ou uma peça final com canais internos complexos e geometria única: Uma rota de manufatura aditiva como a Sinterização Seletiva a Laser (SLS) é a única opção viável.

Em última análise, a rota de sinterização ideal é aquela que melhor alinha os requisitos do seu material com seus objetivos de fabricação.

Tabela Resumo:

| Rota de Sinterização | Característica Principal | Ideal Para |

|---|---|---|

| Sinterização Convencional | Pressão aplicada antes do aquecimento | Produção em massa econômica de peças simples |

| Assistida por Pressão (HP, HIP, SPS) | Calor e pressão aplicados simultaneamente | Atingir densidade máxima e propriedades mecânicas superiores |

| Aditiva (SLS, EBS) | Fabricação camada por camada a partir de um leito de pó | Geometrias complexas e prototipagem rápida |

| Assistida por Campo (Micro-ondas) | Aquecimento interno via campos eletromagnéticos | Ciclos de aquecimento rápidos e uniformes |

Com dificuldades para selecionar o método de sinterização ideal para seus materiais? O equipamento certo é fundamental para atingir sua densidade alvo, propriedades mecânicas e eficiência de produção. A KINTEK é especializada em fornecer fornos de laboratório avançados e soluções de sinterização adaptadas às suas necessidades específicas — desde fornos convencionais econômicos até sistemas de Sinterização por Plasma de Faísca (SPS) de alto desempenho. Deixe nossos especialistas ajudá-lo a otimizar seu processo. Entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- Quais são os defeitos em peças sinterizadas? Evite problemas de empenamento, rachaduras e porosidade

- Por que o tratamento térmico a vácuo em alta temperatura é crítico para o aço Cr-Ni? Otimiza a resistência e a integridade da superfície

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados