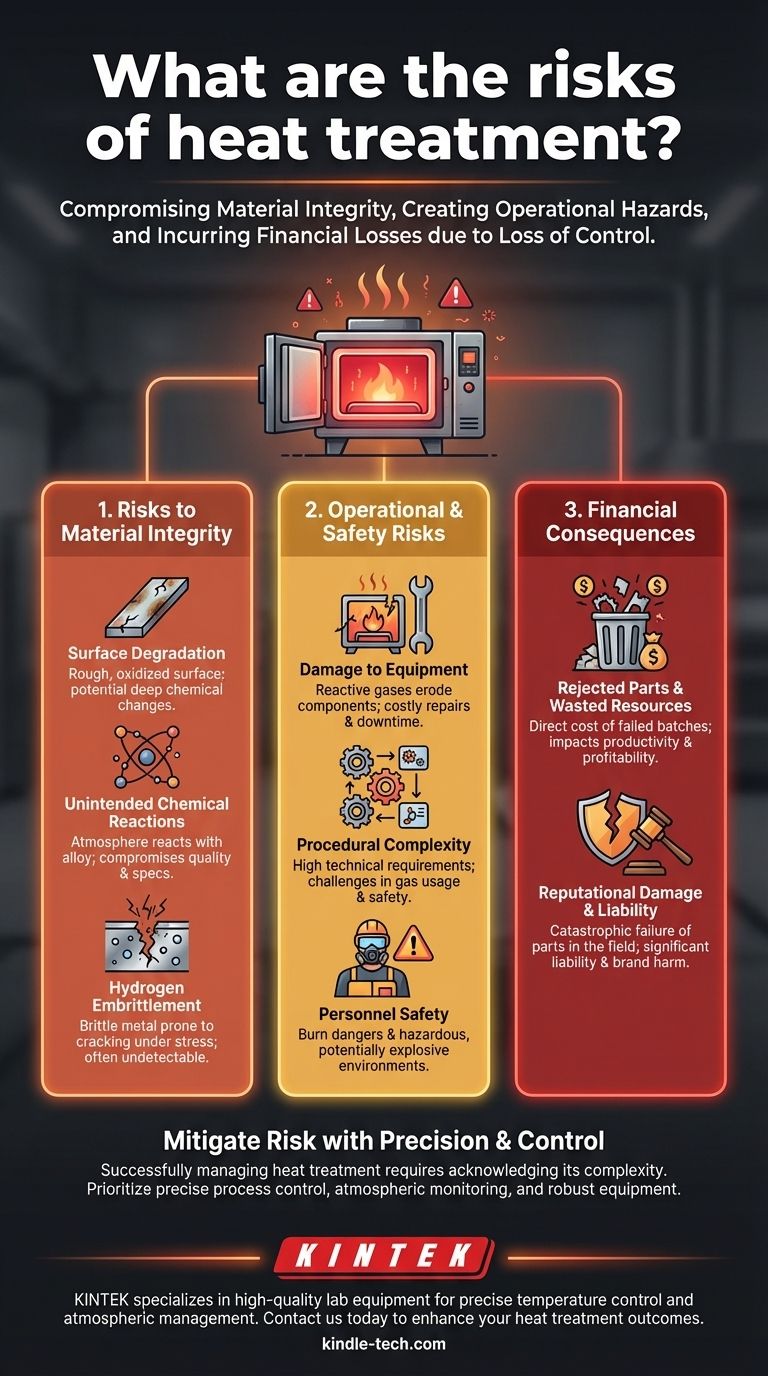

Os principais riscos do tratamento térmico enquadram-se em três categorias: comprometer a integridade do próprio material, criar perigos operacionais para equipamentos e pessoal, e incorrer em perdas financeiras significativas devido a peças defeituosas. Embora o tratamento térmico seja uma ferramenta poderosa para aprimorar as propriedades físicas de materiais como o aço, um processo controlado de forma inadequada pode levar à degradação da superfície, alterações químicas e até mesmo a falhas estruturais catastróficas.

O perigo central de qualquer processo de tratamento térmico é a perda de controle. Seja uma atmosfera mal gerida ou um perfil de temperatura incorreto, o desvio dos parâmetros precisos é o que transforma um processo benéfico em uma fonte de falha de material e risco operacional.

As Três Categorias de Risco do Tratamento Térmico

O tratamento térmico não é um processo único, mas sim uma gama de técnicas, cada uma com um perfil de risco único. Os perigos mais significativos surgem frequentemente ao usar atmosferas controladas, que são necessárias para alcançar propriedades específicas do material, mas introduzem complexidade adicional.

Categoria 1: Riscos à Integridade do Material

O objetivo de todo o tratamento térmico é melhorar um material, mas um processo falho pode conseguir exatamente o oposto, introduzindo fragilidades novas e muitas vezes ocultas.

Degradação da Superfície

Uma atmosfera controlada de forma inadequada pode resultar numa superfície áspera, não brilhante e oxidada na peça de trabalho. Isto não só afeta a qualidade estética, como também pode ser um indicador de alterações químicas mais graves por baixo da superfície.

Reações Químicas Não Intencionais

A atmosfera dentro de um forno de tratamento térmico pode reagir com a liga metálica. Isto pode comprometer a sua qualidade e desempenho, resultando numa peça que não cumpre as especificações de engenharia exigidas.

Fragilização por Hidrogénio

Um risco específico e grave para certos tipos de aço é a fragilização por hidrogénio. Quando tratadas numa atmosfera com alto teor de hidrogénio, o metal pode tornar-se quebradiço e propenso a fissuras sob tensão, um defeito perigoso e muitas vezes indetetável.

Categoria 2: Riscos Operacionais e de Segurança

Os equipamentos e ambientes envolvidos no tratamento térmico apresentam os seus próprios desafios que exigem experiência e investimento significativos para serem geridos.

Danos ao Equipamento

Os gases reativos utilizados em atmosferas controladas podem causar erosão e danos aos componentes do forno, particularmente aos elementos de aquecimento elétrico. Uma reação descontrolada pode levar a reparações dispendiosas e a um tempo de inatividade significativo.

Complexidade Procedimental

Os sistemas de atmosfera controlada são complexos. Exigem um grande investimento inicial, têm requisitos técnicos operacionais elevados e apresentam desafios no uso de gases, protocolos de segurança e processamento de recuperação de gás.

Segurança do Pessoal

O risco mais imediato é para as pessoas que operam o equipamento. Para além do perigo óbvio de queimaduras por contacto devido ao calor extremo, uma atmosfera de forno gerida incorretamente pode criar um ambiente perigoso ou até explosivo, representando uma ameaça direta de ferimentos graves.

Categoria 3: As Consequências Financeiras da Falha

Quando o tratamento térmico corre mal, o impacto financeiro pode estender-se muito para além do custo de uma única peça.

Peças Rejeitadas e Recursos Desperdiçados

O custo mais direto é a perda da própria peça. Um único lote falhado representa um desperdício total de materiais, energia e tempo, afetando diretamente a produtividade e a rentabilidade.

Danos à Reputação e Responsabilidade

O cenário mais perigoso ocorre quando uma peça enfraquecida passa na inspeção e é utilizada pelo cliente. A falha de tal componente em campo pode ter consequências catastróficas, levando a uma responsabilidade financeira significativa e a danos irreparáveis na reputação da sua empresa.

Compreender as Trocas

A decisão de usar o tratamento térmico, especialmente com uma atmosfera controlada, é um ato de equilíbrio. Os benefícios do aumento da resistência, durabilidade e propriedades mecânicas específicas devem ser ponderados contra os riscos inerentes.

O Mito de um Processo "Configurar e Esquecer"

O tratamento térmico não é uma tarefa automatizada simples. Requer monitorização constante e profundo conhecimento técnico para garantir que a atmosfera e a temperatura permaneçam dentro de tolerâncias precisas durante todo o ciclo.

O Dilema do Controlo da Atmosfera

Embora uma atmosfera controlada seja essencial para prevenir a oxidação e alcançar resultados superiores, é também a fonte da maior complexidade e risco. A escolha de a utilizar exige um compromisso de investir no equipamento certo e em operadores altamente qualificados.

Adequação do Material e do Processo

Nem todos os materiais ou peças são adequados para todos os tipos de tratamento térmico. Tentar tratar uma liga incompatível numa atmosfera específica pode garantir a falha, tornando o conhecimento de ciência dos materiais um pré-requisito crítico.

Como Mitigar Riscos para o Seu Projeto

A sua estratégia para gerir estes riscos depende inteiramente do seu objetivo principal e da sua tolerância à complexidade e ao investimento.

- Se o seu foco principal é alcançar o desempenho máximo do material: Invista fortemente em controlo preciso do processo, monitorização atmosférica em tempo real e testes rigorosos pós-tratamento para prevenir defeitos químicos e estruturais.

- Se o seu foco principal é a segurança operacional e a eficiência de custos: Priorize equipamentos robustos e bem conservados, formação abrangente dos operadores e uma compreensão clara dos custos iniciais elevados e contínuos associados ao tratamento térmico avançado.

- Se está a lidar com componentes críticos e de alta tensão: Implemente verificações de qualidade redundantes e métodos de teste não destrutivos especificamente concebidos para detetar problemas como a fragilização por hidrogénio antes que uma peça saia das suas instalações.

Em última análise, gerir com sucesso os riscos do tratamento térmico advém de reconhecer a sua complexidade e tratá-lo como a disciplina de engenharia precisa que é.

Tabela de Resumo:

| Categoria de Risco | Perigos Principais |

|---|---|

| Integridade do Material | Degradação da superfície, reações químicas não intencionais, fragilização por hidrogénio |

| Segurança Operacional | Danos ao equipamento, complexidade processual, riscos de lesões ao pessoal |

| Impacto Financeiro | Rejeição de peças, recursos desperdiçados, danos à reputação, responsabilidade |

Garanta que o seu processo de tratamento térmico é seguro e eficaz. A KINTEK especializa-se em equipamentos de laboratório e consumíveis de alta qualidade, fornecendo soluções fiáveis para controlo preciso de temperatura e gestão atmosférica. A nossa experiência ajuda-o a mitigar riscos, proteger os seus materiais e manter a segurança operacional. Contacte-nos hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório e aprimorar os seus resultados de tratamento térmico.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Qual a espessura da deposição por pulverização catódica por magnetron para revestimento? Obtenha Filmes Finos Precisos e Funcionais

- Como um homogeneizador de alta velocidade prepara dispersões de m-BN e PNF? Alcance Integração Uniforme em Nível Molecular

- Quais são os perigos da brasagem de cobre? Evite vazamentos catastróficos e falhas de material

- Como a sinterização por plasma de faísca também é chamada? Desvendando o FAST para Materiais Avançados

- Quais são as vantagens da pirólise por micro-ondas? Conversão de resíduos mais rápida e eficiente

- Como remover o solvente por evaporação? Domine as técnicas para preparação de amostras segura e eficiente

- Qual é o produto final da pirólise rápida? Maximizando o rendimento de bio-óleo para combustível renovável