Em sua essência, a sinterização transforma um pó frágil e compactado em um objeto denso, sólido e mecanicamente forte. Isso é alcançado aquecendo o material a uma alta temperatura, mas abaixo do seu ponto de fusão. Nessa temperatura, as partículas de pó individuais começam a se fundir através da difusão atômica, eliminando sistematicamente os espaços vazios entre elas e aumentando a densidade e a resistência geral da peça.

O resultado fundamental da sinterização não é a fusão, mas sim a ligação das partículas em nível atômico. Este processo transforma uma forma de pó porosa em um sólido coerente, aumentando drasticamente sua densidade e integridade mecânica.

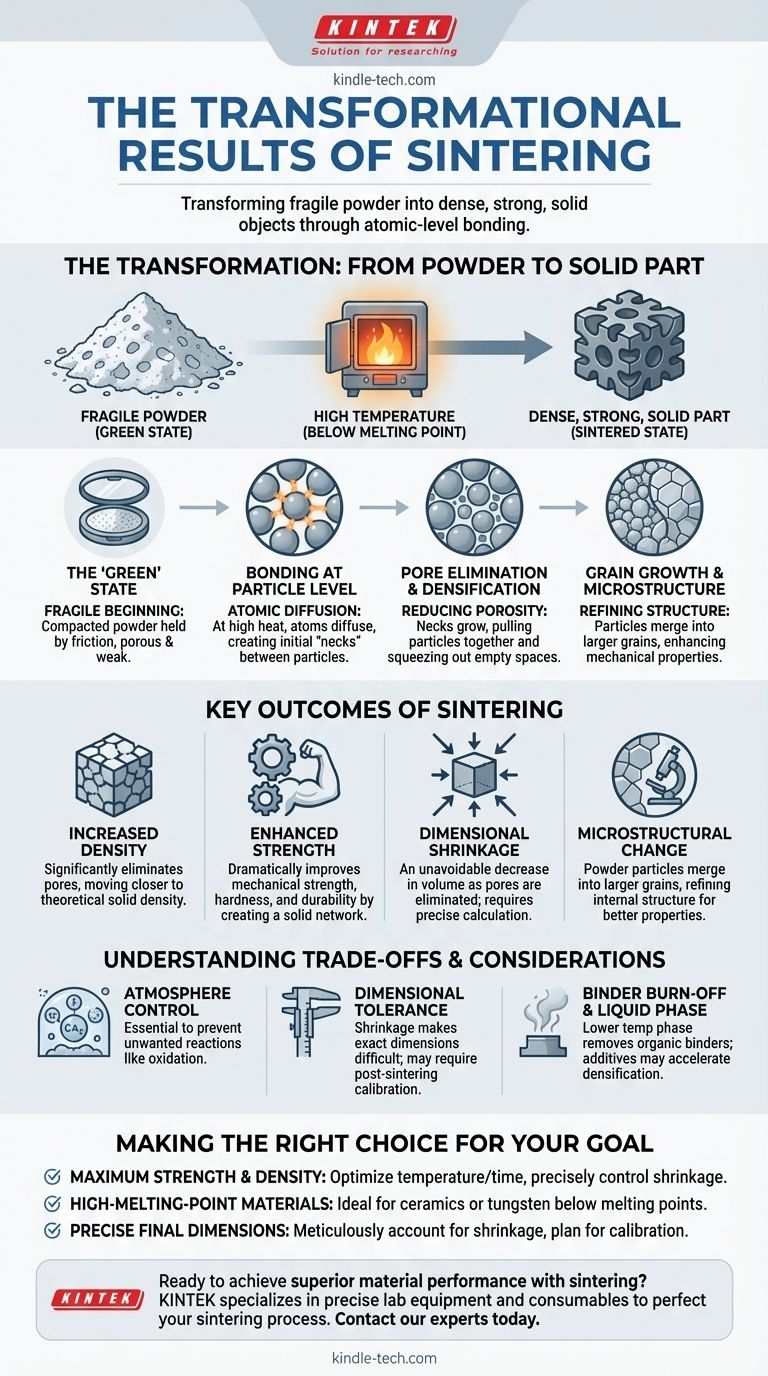

A Transformação: Do Pó a uma Peça Sólida

A sinterização é um processo térmico que altera fundamentalmente a microestrutura de um material. Não é um evento único, mas uma progressão através de vários estágios, cada um contribuindo para as propriedades finais do componente.

O Estado "Verde": Um Começo Frágil

Antes da sinterização, o material existe como um compacto "verde". Este é simplesmente pó que foi prensado na forma desejada usando uma matriz e prensas hidráulicas.

Embora tenha a geometria correta, a peça verde é porosa e mecanicamente fraca, mantida unida apenas pelo atrito entre as partículas.

Ligação no Nível da Partícula

A transformação crucial ocorre quando o compactado verde é aquecido. Em altas temperaturas, os átomos ganham energia suficiente para se mover, ou difundir, através das fronteiras das partículas adjacentes.

Essa difusão cria pequenos "pescoços" ou ligações em cada ponto onde as partículas se tocam. Essas ligações iniciais são a base do objeto sólido final.

Eliminação de Poros e Densificação

À medida que o processo de sinterização continua, esses pescoços se alargam. Esse crescimento exerce uma força poderosa que aproxima os centros das partículas.

Essa ação espreme efetivamente os espaços vazios, ou poros, que existiam entre as partículas de pó no estado verde. A redução da porosidade leva diretamente a um aumento na densidade do material.

Crescimento de Grão e Microestrutura

Com o tempo, as fronteiras originais entre as partículas de pó individuais desaparecem à medida que elas se fundem em estruturas cristalinas maiores, conhecidas como grãos.

Esse processo de crescimento de grão refina a microestrutura interna do material, que é um fator chave na determinação de suas propriedades mecânicas finais, como dureza e tenacidade.

Resultados Chave do Processo de Sinterização

As transformações físicas durante a sinterização produzem vários resultados distintos e desejáveis no produto final.

Aumento da Densidade

O resultado mais direto da eliminação de poros é um aumento significativo na densidade. Uma peça sinterizada acabada é substancialmente mais densa do que seu compactado verde inicial, aproximando-a da densidade teórica do material sólido.

Resistência Mecânica Aprimorada

Ao criar uma rede sólida e interconectada de grãos ligados, a sinterização aumenta drasticamente a resistência mecânica, a dureza e a durabilidade do componente. O frágil compactado verde é transformado em uma peça robusta e funcional, capaz de suportar cargas.

Retração Dimensional

Uma consequência crítica e inevitável da densificação é que a peça encolhe. À medida que os poros são eliminados e as partículas se unem, o volume geral do componente diminui. Essa retração deve ser calculada e controlada com precisão.

Compreendendo as Compensações e Considerações Práticas

Obter uma peça sinterizada de sucesso requer o controle de várias variáveis e a compreensão dos desafios inerentes ao processo.

A Necessidade de Controle de Atmosfera

A sinterização é quase sempre realizada em um forno com atmosfera controlada. Isso é essencial para prevenir reações químicas indesejadas, como a oxidação, que poderiam comprometer a integridade do material em altas temperaturas.

O Desafio da Tolerância Dimensional

Como a peça encolhe, atingir dimensões finais exatas pode ser difícil. Se forem necessárias tolerâncias apertadas, pode ser necessária uma etapa de calibração ou dimensionamento pós-sinterização, onde a peça é novamente prensada em uma matriz para corrigir quaisquer variações dimensionais.

Queima do Aglutinante

Muitas vezes, aglutinantes orgânicos são misturados com o pó para melhorar a resistência do compactado verde. O primeiro estágio de aquecimento no forno é uma fase de queima a temperaturas mais baixas para remover esses aglutinantes antes que a sinterização real comece.

Sinterização em Fase Líquida

Em alguns processos, uma pequena quantidade de um aditivo com ponto de fusão mais baixo é incluída na mistura de pó. Durante o aquecimento, esse aditivo derrete e se torna uma fase líquida que flui para os poros, acelerando a densificação através da ação capilar.

Fazendo a Escolha Certa para o Seu Objetivo

Os resultados específicos da sinterização podem ser ajustados ajustando os parâmetros do processo para atender a diferentes objetivos de engenharia.

- Se o seu foco principal for resistência e densidade máximas: Seu objetivo é otimizar a temperatura e o tempo para eliminar o máximo de porosidade possível, o que requer controle preciso sobre a retração resultante.

- Se o seu foco principal for a fabricação de materiais de alto ponto de fusão: A sinterização é o método ideal, pois permite criar peças sólidas a partir de materiais como cerâmicas ou tungstênio em temperaturas abaixo de seus pontos de fusão extremamente altos.

- Se o seu foco principal for atingir dimensões finais precisas: Você deve levar em consideração meticulosamente a retração do material no projeto inicial da matriz e planejar uma possível etapa de calibração pós-sinterização.

Em última análise, a sinterização fornece um método poderoso para converter pós simples em componentes complexos e de alto desempenho com propriedades personalizadas.

Tabela de Resumo:

| Resultado Chave | Descrição |

|---|---|

| Aumento da Densidade | Elimina poros, tornando a peça mais densa e mais próxima da densidade teórica do material sólido. |

| Resistência Aprimorada | Cria uma estrutura sólida e ligada, melhorando drasticamente a resistência mecânica, a dureza e a durabilidade. |

| Retração Dimensional | Uma consequência inevitável da densificação que deve ser calculada e controlada com precisão. |

| Mudança Microestrutural | As partículas de pó se fundem em grãos maiores, refinando a estrutura interna para melhores propriedades. |

Pronto para alcançar um desempenho superior do material com a sinterização?

A KINTEK é especializada nos equipamentos de laboratório e consumíveis precisos necessários para aperfeiçoar seu processo de sinterização. Desde fornos de alta temperatura com atmosferas controladas até os materiais e a experiência para atingir seus objetivos específicos de densidade, resistência e dimensão, somos seu parceiro em inovação.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos ajudá-lo a transformar pós em componentes de alto desempenho.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos