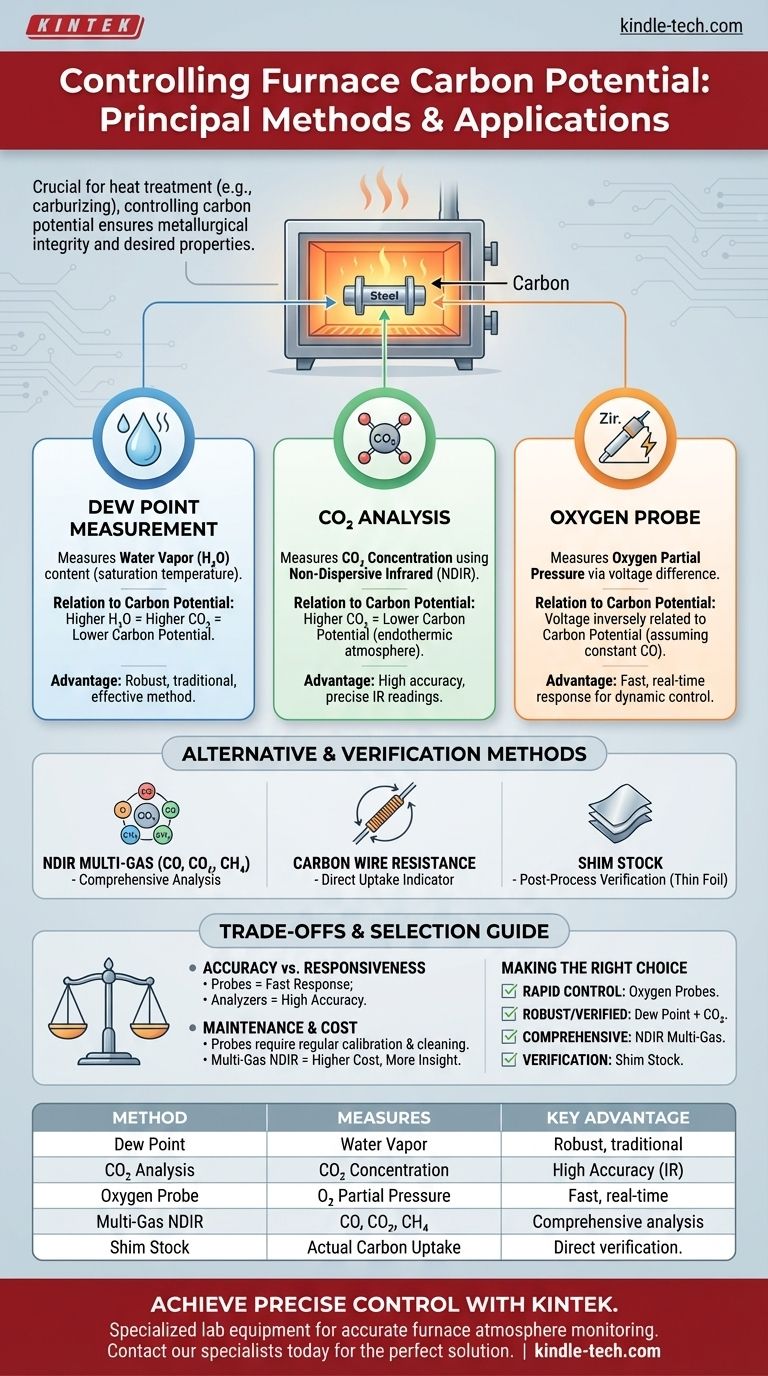

O controle do potencial de carbono de uma atmosfera de forno baseia-se principalmente no monitoramento de espécies de gás específicas que indicam a tendência carburante ou descarburante da atmosfera. Os métodos mais amplamente reconhecidos e empregados incluem a medição do ponto de orvalho (teor de vapor d'água), a análise dos níveis de dióxido de carbono (CO2) usando analisadores infravermelhos e a determinação da pressão parcial de oxigênio por meio de sondas de oxigênio ou carbono. Essas técnicas permitem ajustes em tempo real para manter a transferência de carbono desejada para o metal.

Manter o potencial de carbono preciso é crucial para processos de tratamento térmico como a cementação. Isso influencia diretamente a dureza superficial, a resistência ao desgaste e as propriedades metalúrgicas gerais do aço tratado, exigindo uma seleção e aplicação cuidadosas das tecnologias de monitoramento para alcançar resultados específicos de material.

Entendendo o Potencial de Carbono

O potencial de carbono é uma medida da capacidade de uma atmosfera de transferir carbono para ou de uma superfície de aço a uma determinada temperatura. No tratamento térmico, especialmente na cementação, ele dita o teor de carbono que a superfície do aço absorverá. Este é um parâmetro crítico para alcançar as propriedades de material desejadas.

Por que o Controle é Essencial

O controle preciso do potencial de carbono evita resultados indesejáveis. Um potencial de carbono muito alto pode levar à absorção excessiva de carbono e à formação de carbonetos, causando fragilidade. Muito baixo pode resultar em cementação insuficiente ou até mesmo descarbonetação, falhando em atingir a dureza necessária.

Fatores que Determinam o Potencial de Carbono Alvo

O potencial de carbono ideal para um processo não é universal. Ele é especificamente determinado por:

- Tipo de Aço: Diferentes ligas de aço têm características variadas de absorção de carbono.

- Temperatura do Processo: A temperatura influencia significativamente a cinética da transferência de carbono e a solubilidade.

Principais Métodos para Controle de Potencial de Carbono

Vários métodos estabelecidos são usados para monitorar e controlar a atmosfera do forno, cada um aproveitando diferentes propriedades do gás.

Medição do Ponto de Orvalho

A medição do ponto de orvalho é um método tradicional e eficaz.

Como Funciona

Ele mede diretamente a quantidade de vapor d'água (H2O) presente na atmosfera do forno. O ponto de orvalho é a temperatura na qual o ar se torna saturado com vapor d'água e a condensação começa.

Relação com o Potencial de Carbono

A reação de deslocamento água-gás (CO + H2O ⇌ CO2 + H2) e a reação de cementação (2CO ⇌ C + CO2) são centrais. Um teor mais alto de vapor d'água (ponto de orvalho mais alto) indica uma concentração mais alta de CO2, sugerindo um potencial de carbono mais baixo (mais descarburante).

Análise de Dióxido de Carbono (CO2)

Analisadores infravermelhos são comumente usados para medição de CO2.

Como Funciona

Analisadores Infravermelhos Não Dispersivos (NDIR) medem a absorção de luz infravermelha por moléculas de CO2 na amostra de gás. Isso fornece uma leitura direta da concentração de CO2.

Relação com o Potencial de Carbono

Em uma atmosfera endotérmica, a razão de CO para CO2 é um forte indicador do potencial de carbono. Um aumento em CO2 geralmente significa uma diminuição no potencial de carbono.

Medição da Pressão Parcial de Oxigênio

Sondas de oxigênio, também conhecidas como sondas de carbono, oferecem uma medição elétrica direta.

Como Funciona

Uma sonda de oxigênio consiste tipicamente em um tubo de zircônia dopado com ítria com eletrodos de platina. Um lado é exposto à atmosfera do forno e o outro a um suprimento de ar de referência.

Medição de Tensão

A diferença na pressão parcial de oxigênio entre a atmosfera do forno e o ar de referência gera uma pequena tensão nos eletrodos.

Relação com o Potencial de Carbono

Essa tensão é diretamente correlacionada à pressão parcial de oxigênio no forno. Essa pressão é inversamente relacionada ao potencial de carbono, assumindo um teor constante de monóxido de carbono (CO) (tipicamente em torno de 20%).

Métodos Alternativos e de Verificação

Enquanto os métodos primários fornecem controle em tempo real, outras técnicas são usadas para monitoramento, verificação ou em aplicações específicas.

Análise NDIR Multigás

Sistemas NDIR avançados podem medir simultaneamente múltiplos constituintes de gás.

Composição Abrangente de Gás

Esses analisadores podem medir CO, CO2 e CH4 (metano), fornecendo uma imagem mais completa da composição da atmosfera.

Controle Aprimorado

Conhecer as concentrações desses gases chave permite um cálculo e controle mais precisos do potencial de carbono, especialmente em processos dinâmicos.

Análise de Resistência de Fio de Carbono

Este método envolve um fio especificamente escolhido por sua mudança de resistência com a absorção de carbono.

Indicação Direta de Absorção de Carbono

Um fio pequeno, muitas vezes feito de um material como ferro, é exposto à atmosfera do forno. À medida que absorve carbono, sua resistência elétrica muda.

Monitoramento em Tempo Real

Essa mudança na resistência pode ser monitorada continuamente, fornecendo uma indicação direta do poder carburante da atmosfera.

Análise de Shim Stock

A análise de shim stock é um método físico de verificação pós-processo.

Medição de Absorção de Carbono

Folhas finas de aço (shims) com teor de carbono conhecido são expostas à atmosfera do forno. Após um tempo definido, elas são removidas.

Verificação Pós-Processo

Os shims são então analisados (por exemplo, por mudança de peso ou análise de combustão) para determinar o carbono real absorvido. Isso valida a eficácia do controle da atmosfera.

Entendendo os Compromissos

Cada método para controlar o potencial de carbono tem vantagens e limitações que influenciam sua adequação para diferentes aplicações.

Precisão vs. Responsividade

Sondas de oxigênio oferecem tempos de resposta muito rápidos, ideais para controle dinâmico, mas podem ser sensíveis à contaminação. Analisadores de ponto de orvalho e CO2 são altamente precisos, mas podem ter resposta ligeiramente mais lenta.

Manutenção e Calibração

Sondas e sensores requerem calibração regular e podem ser suscetíveis a incrustações por fuligem ou outros contaminantes do forno, necessitando de limpeza ou substituição periódica.

Custo e Complexidade

O investimento inicial e os custos operacionais contínuos variam. Sistemas NDIR multigás, embora abrangentes, são geralmente mais caros do que analisadores básicos de ponto de orvalho ou CO2.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar o método de controle ideal depende dos requisitos específicos do seu processo de tratamento térmico e do nível de precisão desejado.

- Se o seu foco principal é controle rápido e dinâmico: Sondas de oxigênio são altamente eficazes devido ao seu tempo de resposta rápido às mudanças na atmosfera.

- Se o seu foco principal é controle robusto e bem estabelecido com verificação cruzada: Combinar a medição do ponto de orvalho com a análise infravermelha de CO2 fornece um sistema confiável e redundante.

- Se o seu foco principal é a compreensão abrangente da atmosfera para processos complexos: Um analisador NDIR multigás oferece a visão mais detalhada dos níveis de CO, CO2 e CH4 para estratégias de controle avançadas.

- Se o seu foco principal é a verificação da transferência real de carbono para o material: A análise periódica de shim stock é inestimável para confirmar a eficácia do seu sistema de controle.

O controle preciso do potencial de carbono garante a integridade e o desempenho metalúrgico, tornando a seleção e a manutenção criteriosas desses métodos de controle atmosférico primordiais.

Tabela Resumo:

| Método | Mede | Vantagem Chave |

|---|---|---|

| Ponto de Orvalho | Vapor d'água (H₂O) | Método robusto e tradicional |

| Análise de CO₂ | Dióxido de Carbono (CO₂) | Alta precisão com analisadores de IR |

| Sonda de Oxigênio | Pressão Parcial de Oxigênio | Resposta rápida em tempo real |

| NDIR Multigás | CO, CO₂, CH₄ | Análise abrangente da atmosfera |

| Shim Stock | Absorção Real de Carbono | Verificação direta pós-processo |

Alcance o controle preciso do potencial de carbono para resultados metalúrgicos superiores.

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para o monitoramento preciso da atmosfera do forno. Se você precisa de sondas de oxigênio robustas, analisadores infravermelhos de alta precisão ou ferramentas de verificação como shim stock, nossas soluções são projetadas para atender às rigorosas demandas dos processos de tratamento térmico de laboratório.

Deixe nossa experiência ajudá-lo a aprimorar as propriedades do seu material e a confiabilidade do processo.

Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e encontrar a solução de controle perfeita para seu laboratório.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Por que os corpos verdes LOM cerâmicos devem passar por tratamento térmico em um forno com atmosfera controlada? Garanta a Integridade Estrutural

- Como um forno de alta temperatura com atmosfera controlada garante resultados experimentais precisos para ligas de alta entropia?

- Como um forno de atmosfera de alta temperatura facilita o RAB? Otimize a União Cerâmica-Metal ao Ar

- Como os fornos de vácuo ou atmosfera de laboratório contribuem para a anti-oxidação de amostras? Obtenha Resultados de Pesquisa Puros

- Qual é a função de um forno de atmosfera controlada? Mestres de Nitretação para Aço AISI 52100 e 1010

- Por que usar gás inerte em fornos de redução de alta temperatura? Domine a produção de pó de carboneto de silício de alto desempenho

- Por que os pellets de UO2 devem passar por tratamento térmico em um forno com atmosfera redutora? Garanta a Precisão Experimental

- Quais são os benefícios do processamento a vapor em ferro sinterizado? Aumente a Resistência, o Desgaste e a Resistência à Corrosão Hoje