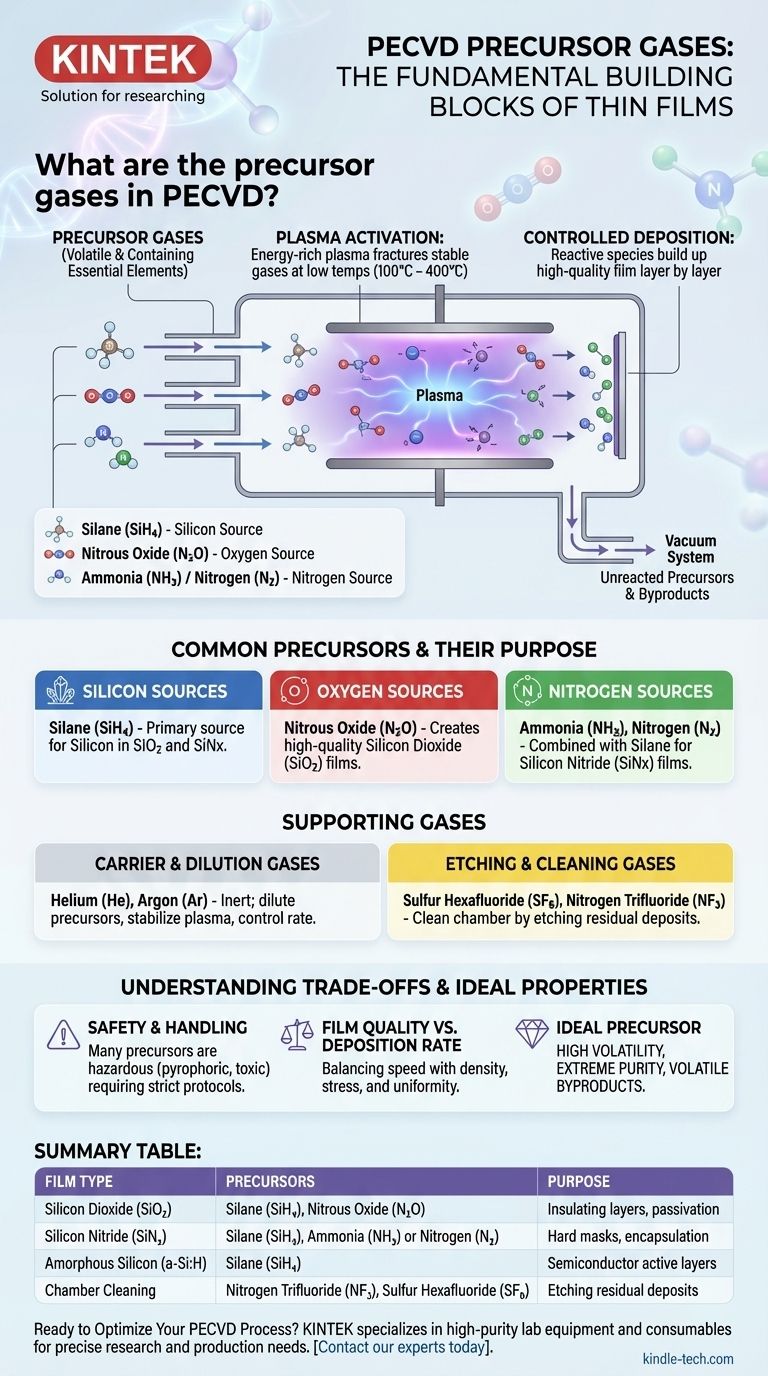

Na Deposição Química de Vapor Aprimorada por Plasma (PECVD), os gases precursores são os blocos de construção fundamentais usados para criar filmes finos. Exemplos comuns incluem Silano (SiH4) para silício, Óxido Nitroso (N2O) para oxigênio e Amônia (NH3) ou Nitrogênio (N2) para nitrogênio. Esses gases são escolhidos porque contêm os elementos necessários para o filme final e são voláteis o suficiente para serem introduzidos em uma câmara de vácuo.

O princípio central não é apenas quais gases são usados, mas como eles são usados. O PECVD emprega um plasma rico em energia para decompor esses gases precursores estáveis em baixas temperaturas, permitindo a deposição controlada de materiais de alta qualidade, como dióxido de silício e nitreto de silício, sobre um substrato.

O Papel dos Precursores no Processo PECVD

O Que Torna um Gás um "Precursor"?

Um precursor é um composto químico volátil que serve como material de origem para o filme que você pretende depositar. No PECVD, esses materiais são introduzidos em uma câmara de reação em forma gasosa.

O processo depende do plasma — um gás parcialmente ionizado criado pela aplicação de um forte campo elétrico de radiofrequência (RF).

Como o Plasma Ativa os Precursores

Ao contrário da Deposição Química de Vapor (CVD) tradicional, que requer temperaturas muito altas (acima de 600°C) para quebrar as ligações químicas, o PECVD usa a energia do plasma.

Os elétrons livres no plasma colidem com as moléculas do gás precursor, fraturando-as em íons e radicais altamente reativos. Esta etapa de ativação permite que as reações de deposição ocorram em temperaturas muito mais baixas, tipicamente entre 100°C e 400°C.

De Gás a Filme Sólido

Uma vez decompostas, essas espécies reativas viajam para a superfície do substrato alvo. Lá, elas reagem e se ligam, construindo gradualmente a camada de filme fino sólido desejada, camada por camada.

Quaisquer precursores não reagidos ou subprodutos gasosos são removidos da câmara por um sistema de vácuo.

Precursores Comuns e Seu Propósito

Os gases precursores específicos escolhidos determinam diretamente a composição química do filme final. Eles são frequentemente usados em combinação.

Fontes de Silício

Silano (SiH4) é o precursor mais comum para depositar qualquer filme contendo silício. Ele serve como a fonte primária do "Si" em materiais como dióxido de silício e nitreto de silício.

Fontes de Oxigênio

Para depositar óxidos, é necessário um gás contendo oxigênio. Óxido Nitroso (N2O) é uma fonte de oxigênio amplamente utilizada e eficaz para criar filmes de dióxido de silício (SiO2) de alta qualidade.

Fontes de Nitrogênio

Para filmes de nitreto, uma fonte de nitrogênio é combinada com silano. Amônia (NH3) e gás Nitrogênio (N2) são as escolhas mais comuns para depositar nitreto de silício (SiNx).

Gases Transportadores e de Diluição

Gases inertes como Hélio (He) e Argônio (Ar) não participam da reação química. Eles são usados para diluir os precursores reativos, estabilizar o plasma e controlar a taxa de deposição e as propriedades do filme.

Gases de Gravação e Limpeza

Certos gases são usados não para deposição, mas para limpar o interior da câmara de reação entre as execuções. Compostos à base de flúor como Hexafluoreto de Enxofre (SF6) e Trifluoreto de Nitrogênio (NF3) são usados para gravar depósitos residuais de filme.

Entendendo as Compensações

A escolha dos precursores e das condições do processo envolve equilibrar vários fatores críticos.

Segurança e Manuseio

Muitos gases precursores são perigosos. O silano, por exemplo, é pirofórico, o que significa que pode inflamar espontaneamente em contato com o ar. Outros são tóxicos ou corrosivos, exigindo protocolos de segurança rigorosos e equipamentos de manuseio especializados.

Qualidade do Filme vs. Taxa de Deposição

Muitas vezes, há uma compensação entre a velocidade de deposição e a qualidade final do filme. Fluxos de gás altos e potência de plasma podem aumentar a taxa de deposição, mas podem levar a filmes com menor densidade, maior estresse ou má uniformidade.

As Propriedades de um Precursor Ideal

Um precursor ideal é altamente volátil, garantindo que possa ser facilmente transportado para a câmara. Ele também deve ser extremamente puro, pois quaisquer contaminantes no gás podem ser incorporados ao filme, degradando seu desempenho. Finalmente, seus subprodutos de reação também devem ser voláteis para que possam ser facilmente removidos por vácuo sem contaminar a câmara.

Fazendo a Escolha Certa para o Seu Objetivo

A combinação de precursores é adaptada ao filme específico que está sendo criado.

- Se o seu foco principal for a deposição de Dióxido de Silício (SiO2): Seus precursores serão uma fonte de silício como Silano (SiH4) e uma fonte de oxigênio como Óxido Nitroso (N2O).

- Se o seu foco principal for a deposição de Nitreto de Silício (SiNx): Você combinará Silano (SiH4) com uma fonte de nitrogênio, mais comumente Amônia (NH3) ou gás N2.

- Se o seu foco principal for a deposição de Silício Amorfo (a-Si:H): Você usará Silano (SiH4) como precursor principal, frequentemente diluído em um gás transportador como Argônio ou Hélio.

- Se o seu foco principal for a limpeza da câmara: Você usará um gás à base de flúor como NF3 ou SF6 para gravar o material residual após as execuções de deposição.

Em última análise, a seleção dos gases precursores é a decisão fundamental que dita a química do seu processo de deposição de filme fino.

Tabela Resumo:

| Tipo de Filme | Gases Precursores Comuns | Propósito |

|---|---|---|

| Dióxido de Silício (SiO₂) | Silano (SiH₄), Óxido Nitroso (N₂O) | Camadas isolantes, passivação |

| Nitreto de Silício (SiNₓ) | Silano (SiH₄), Amônia (NH₃) ou Nitrogênio (N₂) | Máscaras duras, encapsulamento |

| Silício Amorfo (a-Si:H) | Silano (SiH₄) | Camadas ativas semicondutoras |

| Limpeza da Câmara | Trifluoreto de Nitrogênio (NF₃), Hexafluoreto de Enxofre (SF₆) | Gravação de depósitos residuais |

Pronto para Otimizar Seu Processo PECVD?

Os gases precursores corretos são fundamentais para alcançar filmes finos uniformes e de alta qualidade. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta pureza para PECVD e outras técnicas de deposição, atendendo às necessidades precisas de laboratórios de pesquisa e produção. Nossa experiência garante que você tenha os materiais e o suporte confiáveis necessários para uma deposição bem-sucedida.

Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e descobrir como podemos ajudá-lo a alcançar qualidade de filme superior e eficiência de processo.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição