Em sua essência, o recozimento é um processo de cura controlada para materiais. É um tratamento térmico preciso usado para resolver problemas específicos criados durante a fabricação, principalmente aliviando tensões internas, reduzindo a dureza e aumentando a ductilidade. Ao aquecer cuidadosamente um material a uma temperatura específica, mantê-lo lá e depois resfriá-lo lentamente, o recozimento efetivamente redefine sua estrutura interna, tornando-o mais uniforme e trabalhável.

A necessidade fundamental do recozimento é reverter os efeitos prejudiciais de processos de fabricação como fundição, soldagem ou trabalho a frio. Ele não apenas amolece um material; ele repara a estrutura cristalina interna para eliminar tensões ocultas e restaurar a ductilidade necessária para fabricação posterior ou serviço confiável.

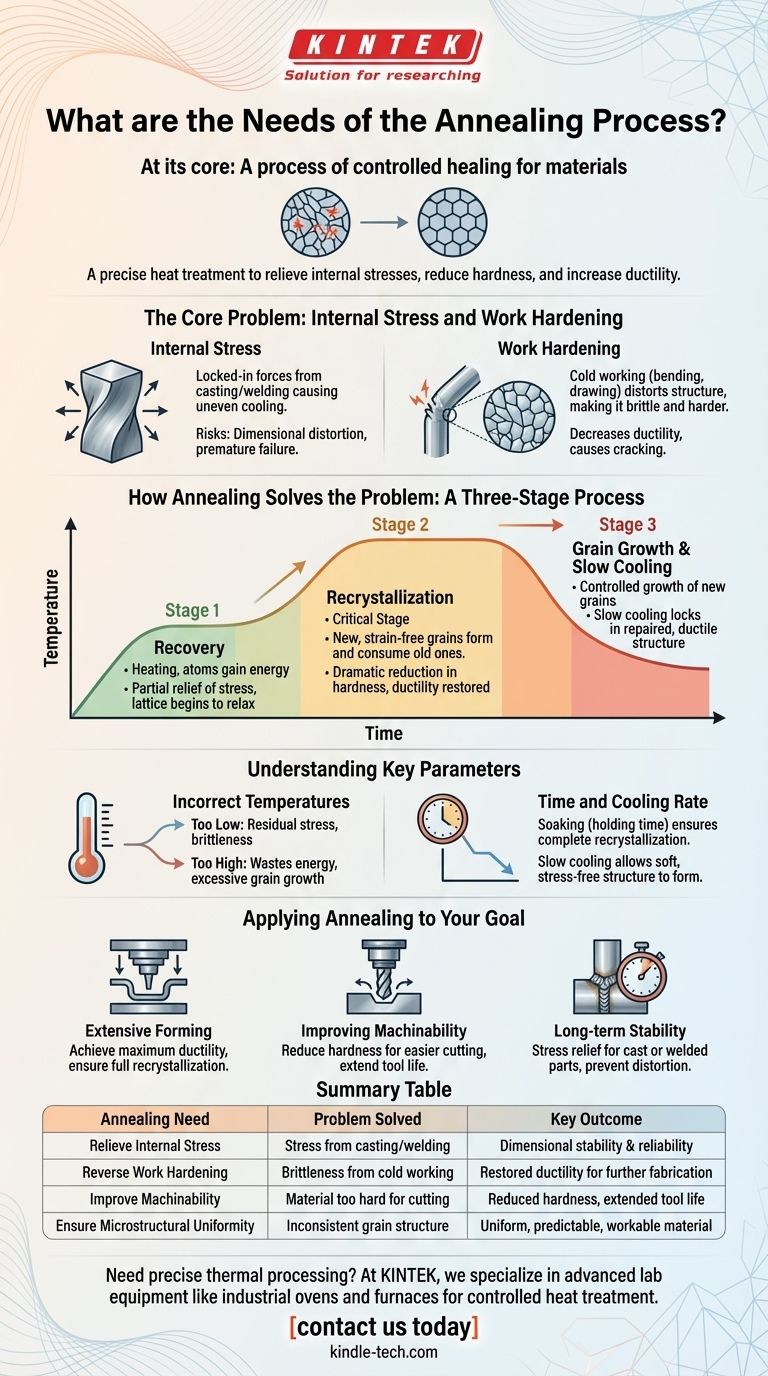

O Problema Central: Tensão Interna e Encruamento

Para entender a necessidade do recozimento, você deve primeiro entender os problemas que ele resolve. Essas questões são criadas em nível microscópico durante operações de fabricação comuns.

O que é Tensão Interna?

Tensões internas são forças aprisionadas dentro de um material. Processos como a fundição, onde o material derretido esfria de forma desigual, ou a soldagem, que cria calor localizado intenso, fazem com que diferentes partes do material se puxem umas contra as outras.

Essas tensões ocultas são uma responsabilidade significativa. Elas podem levar à distorção dimensional ao longo do tempo ou, mais criticamente, causar falhas inesperadas e prematuras quando a peça é colocada em serviço.

Compreendendo o Encruamento

Quando você dobra, trefila ou conforma um metal à temperatura ambiente (um processo chamado trabalho a frio), você está distorcendo sua estrutura cristalina interna. Isso torna o material mais duro e forte, mas também significativamente mais quebradiço.

À medida que o encruamento aumenta, a capacidade do material de ser conformado ainda mais — sua ductilidade — diminui. Eventualmente, ele se torna tão quebradiço que qualquer tentativa adicional de moldá-lo fará com que ele rache ou frature.

Como o Recozimento Resolve o Problema: Um Processo de Três Estágios

O recozimento reverte sistematicamente esses problemas, levando o material através de três estágios distintos à medida que a temperatura é aumentada.

Estágio 1: Recuperação

À medida que o material é aquecido, os átomos ganham energia térmica. Esta fase inicial permite o alívio parcial das tensões internas à medida que a rede cristalina distorcida começa a relaxar. As propriedades do material, no entanto, ainda não são significativamente alteradas.

Estágio 2: Recristalização

Este é o estágio mais crítico do recozimento. À medida que o material atinge sua temperatura-alvo, novos cristais (ou "grãos") livres de deformação começam a se formar dentro da estrutura antiga e distorcida.

Esses novos grãos crescem e eventualmente consomem os antigos, substituindo efetivamente a microestrutura danificada e encruada por uma nova e dúctil. Este é o ponto em que a dureza é drasticamente reduzida e a ductilidade é restaurada.

Estágio 3: Crescimento de Grão

Se o material for mantido na temperatura de recristalização por muito tempo, os novos grãos livres de deformação começarão a se fundir e crescer. Este estágio final deve ser cuidadosamente controlado.

Embora garanta que toda a tensão seja removida, o crescimento excessivo de grãos às vezes pode impactar negativamente certas propriedades mecânicas, como a tenacidade. O resfriamento lento que se segue "fixa" essa nova estrutura reparada e dúctil.

Compreendendo as Compensações e os Parâmetros Chave

O recozimento é uma ciência precisa, não um processo de aquecimento por força bruta. O sucesso depende inteiramente do controle das variáveis para alcançar um resultado específico.

O Risco de Temperaturas Incorretas

Aquecer o material a uma temperatura muito baixa impedirá a recristalização completa, deixando tensões residuais e fragilidade. Aquecê-lo muito alto desperdiça energia e pode iniciar um crescimento de grão indesejado, potencialmente prejudicando as propriedades finais.

O Papel Crítico do Tempo e da Taxa de Resfriamento

O material deve ser mantido na temperatura-alvo — uma etapa conhecida como encharcamento — por um período suficiente para garantir que o processo de recristalização esteja completo em toda a peça.

Além disso, a taxa de resfriamento é crucial. O resfriamento lento e controlado associado ao recozimento é o que permite a formação de uma microestrutura macia, livre de tensões e uniforme. Diferentes taxas de resfriamento podem produzir resultados vastamente diferentes.

Aplicando o Recozimento ao Seu Objetivo

Use o recozimento como uma solução direcionada com base na sua necessidade de engenharia específica.

- Se o seu foco principal é preparar um material para conformação extensiva: O objetivo é alcançar a máxima ductilidade, garantindo a recristalização completa, que apaga os efeitos de qualquer encruamento anterior.

- Se o seu foco principal é melhorar a usinabilidade de uma liga: O objetivo é reduzir a dureza a um nível que facilite o corte e prolongue a vida útil da ferramenta, equilibrando a trabalhabilidade com os requisitos da peça final.

- Se o seu foco principal é garantir a estabilidade a longo prazo de uma peça fundida ou soldada: O objetivo é o alívio de tensões, eliminando as forças internas ocultas que poderiam levar à distorção ou falha em serviço.

Ao compreender esses princípios, você pode especificar o recozimento não apenas como uma etapa, mas como uma ferramenta precisa para projetar as propriedades exatas do material que seu projeto exige.

Tabela Resumo:

| Necessidade de Recozimento | Problema Resolvido | Resultado Chave |

|---|---|---|

| Aliviar Tensão Interna | Tensão de fundição/soldagem causando distorção/falha | Estabilidade dimensional & confiabilidade |

| Reverter Encruamento | Fragilidade do trabalho a frio (dobrar, trefilar) | Ductilidade restaurada para fabricação posterior |

| Melhorar a Usinabilidade | Material muito duro para corte eficiente | Dureza reduzida, vida útil da ferramenta estendida |

| Garantir Uniformidade Microestrutural | Estrutura de grão interna inconsistente | Um material uniforme, previsível e trabalhável |

Precisa de processamento térmico preciso para alcançar as propriedades de material perfeitas para o seu projeto?

Na KINTEK, somos especializados em equipamentos de laboratório avançados, incluindo fornos e estufas industriais, projetados para processos de tratamento térmico controlados como o recozimento. Seja para P&D, controle de qualidade ou produção, nossas soluções ajudam você a aliviar tensões internas, restaurar a ductilidade e garantir a confiabilidade do material.

Deixe nossos especialistas ajudá-lo a selecionar o equipamento certo para atender às suas necessidades específicas de recozimento — entre em contato conosco hoje para discutir sua aplicação!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha de Tubo Laboratorial Multizona

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos