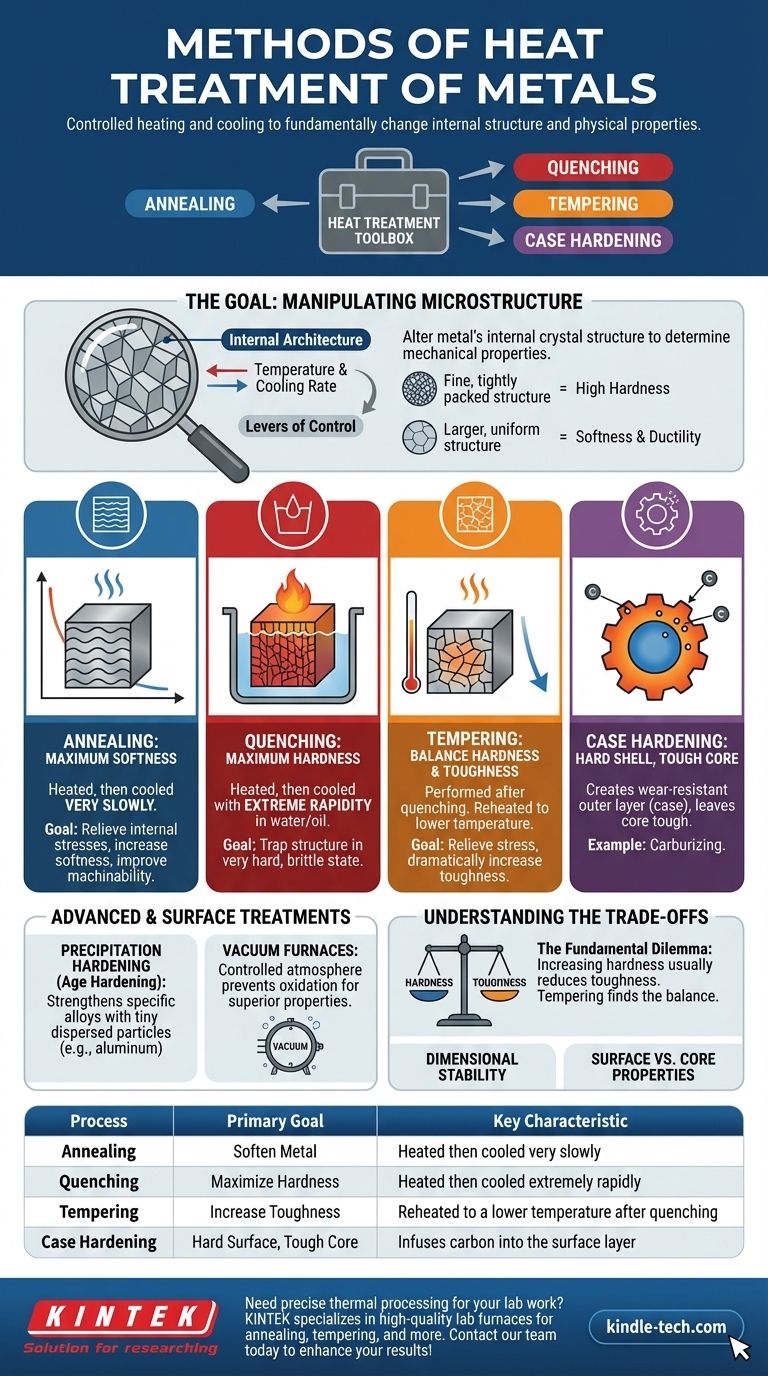

Em sua essência, o tratamento térmico é o aquecimento e resfriamento controlados de metais para mudar fundamentalmente sua estrutura interna e, portanto, suas propriedades físicas. Os métodos mais comuns incluem recozimento, têmpera, revenimento e cementação. Cada processo utiliza um ciclo único de temperatura e taxas de resfriamento para alcançar um resultado específico, como tornar um metal mais macio e maleável ou torná-lo mais duro e resistente ao desgaste.

A principal conclusão é que o tratamento térmico não é uma ação única, mas uma caixa de ferramentas de processos. A escolha do método é ditada inteiramente pelo estado final desejado do metal – se você precisa que ele seja macio, duro, tenaz ou uma combinação específica dessas propriedades.

O Objetivo do Tratamento Térmico: Manipulando a Microestrutura

O tratamento térmico funciona alterando a estrutura cristalina interna de um metal, conhecida como sua microestrutura. Pense nesta estrutura como a arquitetura interna do metal, que dita seu comportamento geral.

Por que a Microestrutura Importa

O tamanho, a forma e a composição dos cristais dentro de um metal determinam suas propriedades mecânicas. Uma estrutura fina e densamente compactada geralmente resulta em alta dureza, enquanto uma estrutura maior e mais uniforme tipicamente produz maior maciez e ductilidade.

As Alavancas de Controle: Temperatura e Taxa de Resfriamento

As duas variáveis primárias em qualquer processo de tratamento térmico são temperatura e taxa de resfriamento. Ao controlar precisamente o quão quente um metal fica, por quanto tempo ele é mantido a essa temperatura e quão rapidamente ele esfria, você pode forçar sua estrutura interna a se reorganizar em uma configuração mais desejável.

Principais Processos de Tratamento Térmico

Embora existam muitas variações, a maioria dos tratamentos térmicos se enquadra em algumas categorias fundamentais destinadas a amolecer ou endurecer o material.

Recozimento: Para Máxima Maciez e Ductilidade

O recozimento é um processo usado para tornar um metal o mais macio possível. Envolve aquecer o metal a uma temperatura específica, mantê-lo lá e, em seguida, resfriá-lo muito lentamente.

Este resfriamento lento permite que os cristais internos cresçam e se reformem em um estado uniforme e de baixa tensão. Os principais objetivos do recozimento são aliviar tensões internas de trabalho anterior, aumentar a maciez e melhorar a usinabilidade de um metal.

Têmpera: Para Máxima Dureza

A têmpera é o oposto do recozimento. Envolve aquecer o aço a uma alta temperatura e, em seguida, resfriá-lo com extrema rapidez, submergindo-o em um meio como água, óleo ou salmoura.

Este resfriamento rápido aprisiona a estrutura cristalina do metal em um estado muito duro e quebradiço chamado martensita. Embora a peça resultante seja excepcionalmente dura, ela é frequentemente muito quebradiça para uso prático sem um tratamento subsequente.

Revenimento: Encontrando o Equilíbrio entre Dureza e Tenacidade

O revenimento é quase sempre realizado imediatamente após a têmpera. A peça endurecida e quebradiça é reaquecida a uma temperatura muito mais baixa e mantida por um tempo específico antes de ser permitida a resfriar ao ar.

Este processo alivia algumas das tensões internas da têmpera, reduz ligeiramente a dureza, mas aumenta drasticamente a tenacidade do metal (sua capacidade de absorver impacto sem fraturar). O equilíbrio final de dureza e tenacidade é controlado pela temperatura de revenimento.

Tratamentos Avançados e Específicos para Superfície

Além dos processos básicos, tratamentos especializados podem criar combinações de propriedades únicas ou visar apenas a superfície de uma peça.

Cementação: Uma Casca Dura com um Núcleo Tenaz

A cementação, também conhecida como endurecimento superficial, cria uma camada externa altamente resistente ao desgaste, enquanto deixa o núcleo interno tenaz e dúctil. Um método comum é a carburação, onde uma peça de aço é aquecida em um ambiente rico em carbono.

O carbono se difunde na superfície, permitindo que a "casca" externa se torne muito mais dura do que o interior após um tratamento térmico final. Isso é ideal para componentes como engrenagens e rolamentos que precisam resistir ao desgaste superficial, mas também suportar cargas de impacto.

Endurecimento por Precipitação: Fortalecendo Ligas Específicas

Também conhecido como envelhecimento, este processo é usado em ligas não ferrosas como alumínio, magnésio e níquel. Envolve aquecer o material para dissolver os elementos de liga no metal base, seguido por um resfriamento rápido.

Um segundo ciclo de aquecimento de baixa temperatura (a etapa de "envelhecimento") faz com que esses elementos formem pequenas partículas uniformemente dispersas – ou precipitados – que fortalecem significativamente o material.

O Ambiente Importa: Fornos a Vácuo

Os tratamentos térmicos modernos são frequentemente realizados em uma atmosfera controlada, como um forno a vácuo. Isso evita a oxidação e a contaminação da superfície durante o aquecimento, resultando em uma peça mais limpa com propriedades mecânicas e de resistência à corrosão superiores. Equipamentos como fornos mufla fornecem o controle preciso de temperatura necessário para esses processos, seja para produção em larga escala ou para pequenos lotes de teste.

Compreendendo as Compensações

A escolha de um processo de tratamento térmico sempre envolve o equilíbrio de propriedades concorrentes. Não existe um método "melhor" único, apenas o mais apropriado para uma determinada aplicação.

O Dilema Dureza vs. Tenacidade

Este é o compromisso mais fundamental na metalurgia. Aumentar a dureza de um metal quase sempre reduz sua tenacidade, tornando-o mais quebradiço. O revenimento é o principal método para navegar neste compromisso, mas é um ato de equilíbrio: mais tenacidade significa menos dureza, e vice-versa.

Estabilidade Dimensional e Distorção

As rápidas mudanças de temperatura envolvidas em processos como a têmpera podem introduzir tensões internas significativas. Essa tensão pode fazer com que as peças empenem, distorçam ou até rachem se não forem gerenciadas com cuidado. A geometria da peça e o controle da taxa de resfriamento são fatores críticos.

Propriedades da Superfície vs. do Núcleo

Processos como a cementação são uma compensação deliberada. Você ganha dureza superficial excepcional à custa de um material uniforme. Esta é uma poderosa escolha de design para componentes que experimentam alto desgaste superficial, mas também devem resistir à falha em massa por impacto.

Escolhendo o Processo Certo para Sua Aplicação

Sua seleção final deve ser guiada pelo requisito de desempenho principal do componente.

- Se seu foco principal é usinabilidade ou conformabilidade: Você precisa amolecer o metal e aliviar a tensão interna, tornando o recozimento sua escolha principal.

- Se seu foco principal é máxima resistência ao desgaste: Você precisa de uma superfície dura, apontando diretamente para a cementação ou um processo de têmpera e revenimento com revenimento mínimo.

- Se seu foco principal é equilibrar resistência e resistência ao impacto: Seu objetivo é a tenacidade, que é alcançada pela têmpera para endurecer o material, seguida por um ciclo de revenimento cuidadosamente controlado.

Compreender esses princípios permite que você selecione o tratamento térmico preciso para projetar o desempenho exato do material que seu projeto exige.

Tabela Resumo:

| Processo | Objetivo Principal | Característica Chave |

|---|---|---|

| Recozimento | Amolecer Metal | Aquecido e depois resfriado muito lentamente |

| Têmpera | Maximizar Dureza | Aquecido e depois resfriado extremamente rápido |

| Revenimento | Aumentar Tenacidade | Reaquecido a uma temperatura mais baixa após a têmpera |

| Cementação | Superfície Dura, Núcleo Tenaz | Infunde carbono na camada superficial |

Precisa de processamento térmico preciso para o seu trabalho de laboratório? O tratamento térmico correto é fundamental para alcançar as propriedades do material que sua pesquisa ou controle de qualidade exigem. A KINTEK é especializada em fornos de laboratório de alta qualidade, incluindo fornos a vácuo e mufla, que fornecem o controle exato de temperatura e atmosfera necessários para processos como recozimento, revenimento e muito mais. Deixe nossos especialistas ajudá-lo a selecionar o equipamento perfeito para aprimorar seus resultados.

Entre em contato com nossa equipe hoje para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- O calor é transferido através do vácuo? Descubra o Poder da Radiação Térmica no Seu Laboratório

- Quais são as propriedades físicas da sínter? Otimizando a Resistência, Redutibilidade e Desempenho em Altas Temperaturas

- Qual é o processo da máquina de sinterização? Um guia para metalurgia do pó e ligação térmica

- Qual é o uso principal do forno na indústria química? Domine o Tratamento Térmico para a Transformação de Materiais

- Por que um forno de brasagem a alto vácuo é necessário para ligas à base de níquel? Obtenha juntas de alta resistência e sem oxidação

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Por que um forno de secagem de grau industrial é utilizado para pré-secagem de cascas de amendoim? Garanta resultados de pirólise de alta precisão

- Qual é o princípio de um forno de fusão a arco? Aproveitando Arcos Elétricos de Alta Corrente para a Fusão de Metais