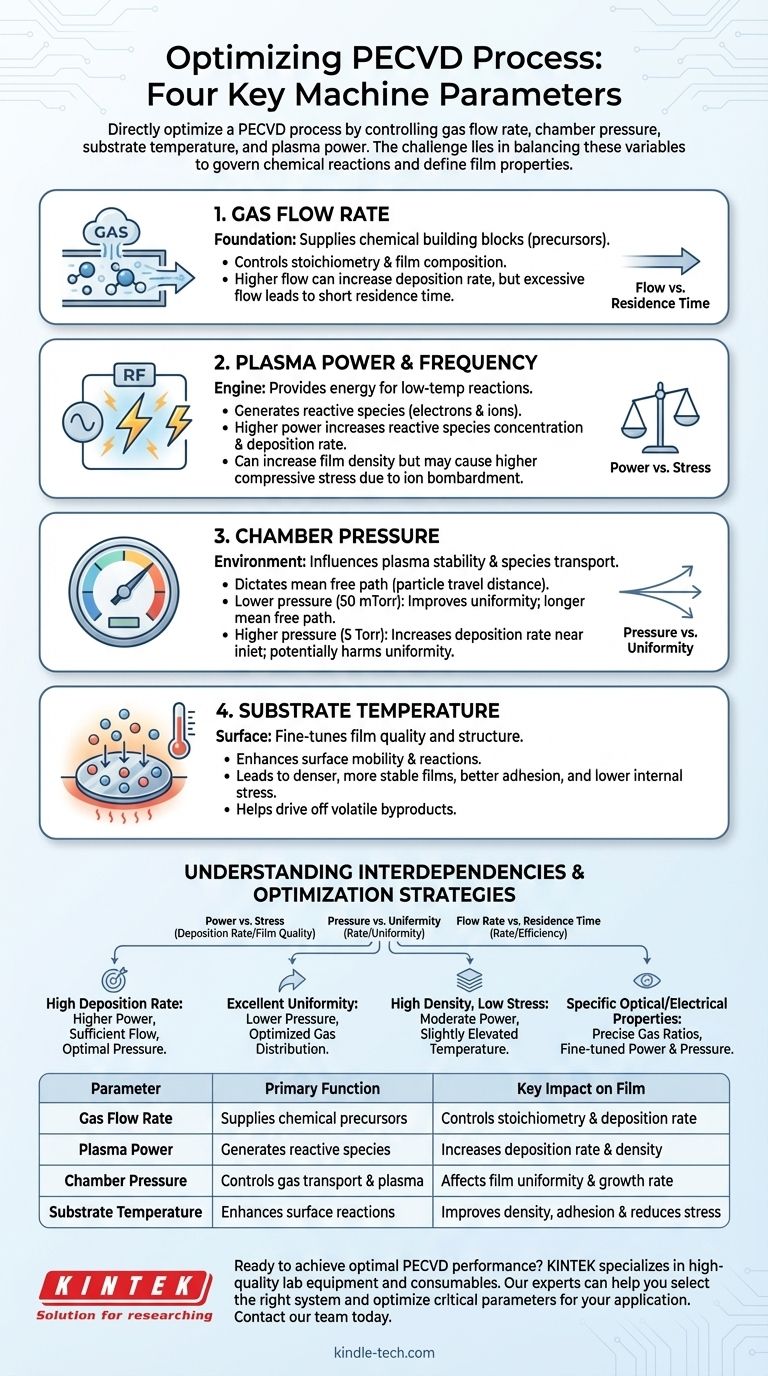

Para otimizar diretamente um processo PECVD, você deve controlar quatro parâmetros primários da máquina: taxa de fluxo de gás, pressão da câmara, temperatura do substrato e a potência fornecida para gerar o plasma. Essas variáveis trabalham juntas para controlar as reações químicas e as propriedades resultantes do filme fino depositado.

O principal desafio da otimização PECVD não é apenas ajustar parâmetros individuais, mas entender sua interação. Você está equilibrando a criação de espécies químicas reativas no plasma com seu transporte controlado e reação na superfície do substrato.

A Base: Composição do Gás e Taxa de Fluxo

O gás é a matéria-prima para o seu filme fino. Controlar sua composição e fluxo é o primeiro passo para definir a química e a taxa de crescimento do filme.

Controlando os Blocos Construtores Químicos

Os gases que você introduz na câmara, conhecidos como precursores, contêm os átomos que formarão seu filme final. A taxa de fluxo de gás, gerenciada por controladores de fluxo de massa, determina a quantidade desses blocos construtores disponíveis para a reação.

Alterar a proporção de diferentes gases permite controlar a estequiometria do filme — por exemplo, a proporção de silício para nitrogênio em um filme de nitreto de silício.

Impacto na Taxa de Deposição

Taxas de fluxo de gás mais altas podem aumentar a taxa de deposição, mas apenas até certo ponto. Se o fluxo for muito alto, os gases precursores podem ser bombeados para fora da câmara antes que tenham tempo de reagir, uma condição conhecida como tempo de residência curto.

O Motor: Potência e Frequência do Plasma

O plasma é a característica definidora do PECVD, fornecendo a energia para impulsionar reações químicas em baixas temperaturas. As configurações de potência e frequência controlam diretamente as características do plasma.

Gerando Espécies Reativas

Uma fonte de energia RF, tipicamente operando entre 100 kHz e 40 MHz, energiza o gás para um estado de plasma. Esta potência do plasma controla a densidade de elétrons e íons.

Níveis de potência mais altos quebram mais moléculas de gás precursor, criando uma concentração maior das espécies reativas necessárias para a deposição. Isso geralmente leva a uma taxa de deposição mais rápida.

Influência na Densidade e Tensão do Filme

A energia do plasma também afeta as propriedades estruturais do filme. Embora uma potência mais alta possa aumentar a densidade, também pode aumentar a energia cinética dos íons bombardeando o substrato, o que pode levar a uma maior tensão compressiva dentro do filme.

O Ambiente: Pressão da Câmara

A pressão da câmara é um parâmetro crítico que influencia tanto o próprio plasma quanto o transporte de espécies reativas para o substrato. É tipicamente mantida em uma faixa entre 50 mTorr e 5 Torr.

Equilibrando a Estabilidade e o Transporte do Plasma

A pressão dita o caminho livre médio das moléculas — a distância média que uma partícula percorre antes de colidir com outra.

Em pressões mais baixas, o caminho livre médio é longo. Isso melhora a uniformidade do filme em todo o substrato, pois as espécies reativas podem viajar mais longe sem colidir.

Em pressões mais altas, o caminho livre médio é curto, levando a mais colisões na fase gasosa. Isso pode aumentar a taxa de deposição perto da entrada de gás, mas pode prejudicar a uniformidade.

A Superfície: Temperatura do Substrato

Embora a principal vantagem do PECVD seja sua operação em baixa temperatura em comparação com o CVD térmico, a temperatura do substrato continua sendo um parâmetro crucial para o ajuste fino da qualidade do filme.

Aprimorando as Reações Superficiais e a Qualidade

Aquecer o substrato fornece energia adicional às espécies em deposição. Isso aumenta sua mobilidade superficial, permitindo que encontrem locais mais estáveis e de menor energia na superfície.

Este processo geralmente resulta em filmes mais densos e estáveis, com melhor adesão e menor tensão interna. Também ajuda a remover subprodutos voláteis da superfície do filme durante o crescimento.

Compreendendo as Interdependências e Compromissos

Otimizar um parâmetro isoladamente raramente é eficaz. A verdadeira habilidade reside em gerenciar os compromissos que surgem de suas interações.

Potência vs. Tensão

Aumentar a potência do plasma para aumentar a taxa de deposição é um objetivo comum. No entanto, isso geralmente leva a um bombardeio iônico mais agressivo, o que pode aumentar a tensão intrínseca do filme, potencialmente causando descascamento ou rachaduras.

Pressão vs. Uniformidade

Reduzir a pressão da câmara é uma técnica padrão para melhorar a uniformidade do filme. O compromisso é que isso pode reduzir a taxa de deposição e, abaixo de um certo ponto, pode tornar o plasma mais difícil de sustentar de forma estável.

Taxa de Fluxo vs. Tempo de Residência

Um alto fluxo de gás pode reabastecer os precursores rapidamente, mas se for muito alto em relação ao volume da câmara e à velocidade de bombeamento, as moléculas de gás não terão tempo suficiente (tempo de residência) para serem dissociadas pelo plasma e reagir na superfície.

Otimizando para o Seu Objetivo Principal

Sua estratégia de otimização específica depende inteiramente da propriedade do filme que você prioriza.

- Se seu foco principal é uma alta taxa de deposição: Comece com uma potência de plasma mais alta e um regime de pressão conhecido por suportar alta deposição, garantindo que o fluxo de gás precursor seja suficiente, mas não excessivo.

- Se seu foco principal é uma excelente uniformidade do filme: Priorize uma pressão de câmara mais baixa para aumentar o caminho livre médio e considere otimizar a distribuição de gás através do design do chuveiro.

- Se seu foco principal é alta densidade do filme e baixa tensão: Use potência de plasma moderada e aproveite uma temperatura de substrato ligeiramente elevada para dar aos átomos em deposição a energia para se estabelecerem em locais ideais.

- Se seu foco principal são propriedades ópticas ou elétricas específicas: O controle preciso sobre as proporções de gás é fundamental, seguido pelo ajuste fino da potência e pressão para controlar a densidade e estrutura do filme, que impactam diretamente essas propriedades.

Dominar o PECVD é aprender a manipular essa interação dinâmica de gás, plasma e calor para alcançar consistentemente as características desejadas do seu filme.

Tabela Resumo:

| Parâmetro | Função Primária | Impacto Chave no Filme |

|---|---|---|

| Taxa de Fluxo de Gás | Fornece precursores químicos | Controla a estequiometria e a taxa de deposição |

| Potência do Plasma | Gera espécies reativas | Aumenta a taxa de deposição e a densidade |

| Pressão da Câmara | Controla o transporte de gás e o plasma | Afeta a uniformidade do filme e a taxa de crescimento |

| Temperatura do Substrato | Aprimora as reações superficiais | Melhora a densidade, adesão e reduz a tensão |

Pronto para alcançar o desempenho ideal de PECVD em seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade para todas as suas necessidades de deposição. Nossos especialistas podem ajudá-lo a selecionar o sistema PECVD certo e otimizar esses parâmetros críticos para sua aplicação específica — seja você priorizando altas taxas de deposição, excelente uniformidade ou propriedades específicas do filme.

Entre em contato com nossa equipe hoje para discutir como podemos aprimorar sua pesquisa e produção de filmes finos.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual o papel de um sistema de controle de fluxo de massa de gás na deposição de DLC? Dominando a Uniformidade Química e a Dopagem de Prata

- Quais são os gases precursores no PECVD? Um Guia para Escolher os Materiais Certos para o Seu Filme Fino

- Quais são as diferenças entre CVD por plasma direto e remoto? Escolhendo o Método PECVD Certo para Seus Materiais

- Quais são as propriedades do material de revestimento DLC? Desbloqueie Resistência Superior ao Desgaste e Baixo Atrito

- O que é uma fonte de plasma? Um Guia para Gerar e Controlar Gás Ionizado para Aplicações Industriais

- Por que o plasma é um componente crucial no processo PECVD? Desbloqueando a deposição de filmes finos a baixas temperaturas

- Qual é a temperatura do PECVD de SiO2? Obtenha filmes de baixa temperatura e alta qualidade para substratos sensíveis

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura