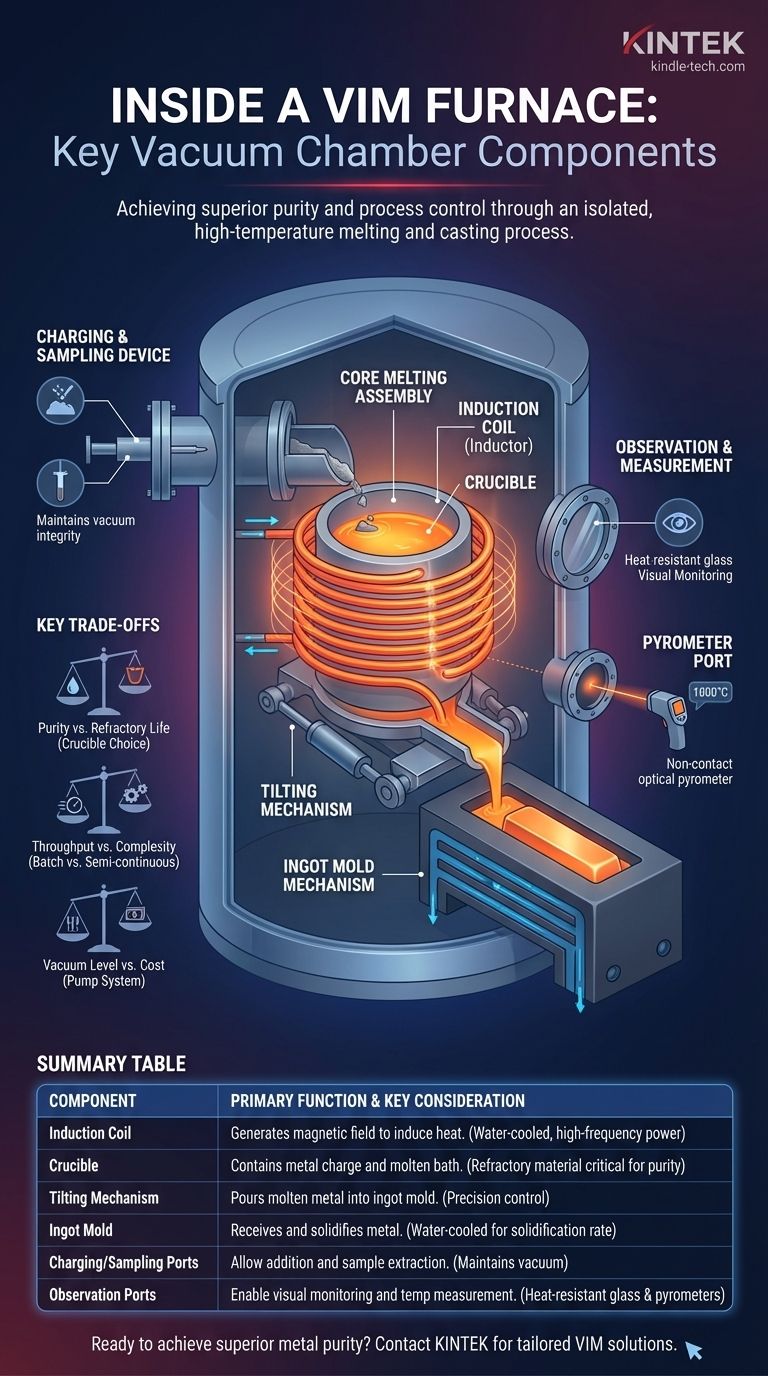

Em sua essência, a câmara de vácuo de um forno de fusão por indução a vácuo (VIM) contém todo o aparato de fusão e fundição. Os principais componentes dentro desta câmara são a bobina de indução, o cadinho revestido com refratário que contém o metal, um mecanismo de inclinação para despejar e um mecanismo de molde de lingote para receber o metal fundido. Estes são complementados por portas e dispositivos para carregamento, amostragem e observação.

O propósito de um forno VIM é executar todo o processo de fusão e fundição de alta temperatura dentro de um vácuo rigorosamente controlado. Os componentes dentro da câmara são projetados para operação mecânica neste ambiente, enquanto os sistemas de suporte críticos — bombas de vácuo, energia e refrigeração — operam externamente.

O Conjunto de Fusão Central

O coração do forno VIM é o próprio forno de indução, uma unidade autônoma projetada para fundir metal de forma limpa e eficiente.

A Bobina de Indução (Indutor)

A bobina de indução é o motor do forno. Uma corrente alternada de alta frequência de uma fonte de alimentação externa passa por esta bobina de cobre resfriada a água.

Esta corrente gera um campo magnético poderoso e reversível. Este campo induz fortes correntes elétricas (correntes parasitas) dentro da carga metálica dentro do cadinho, gerando calor rapidamente e fazendo com que ela derreta.

O Cadinho

O cadinho é o recipiente que contém a carga metálica e o banho fundido subsequente. Ele fica dentro da bobina de indução, mas não está em contato direto com ela.

Ele deve ser feito de um material refratário, uma cerâmica capaz de suportar temperaturas extremas sem derreter ou reagir com a liga fundida. A escolha do refratário é crítica para evitar contaminação e garantir a pureza do produto final.

Manipulando a Fusão e Fundindo o Lingote

Uma vez que o metal está fundido, os mecanismos internos do forno assumem o controle para manusear o material e fundi-lo em uma forma sólida.

O Mecanismo de Inclinação

Todo o conjunto da bobina e do cadinho é montado em um mecanismo de inclinação. Este sistema hidráulico ou eletromecânico permite que o operador incline precisamente o forno para despejar o metal fundido suavemente no molde de lingote.

O Mecanismo de Molde de Lingote

Posicionado para receber o metal fundido está o molde de lingote. É aqui que a liga líquida solidifica em sua forma final. Estes moldes são frequentemente resfriados a água para ajudar a controlar a taxa de solidificação, o que é crucial para alcançar a estrutura metalúrgica desejada.

Interagindo com o Processo sob Vácuo

Para ser uma ferramenta funcional, o forno requer maneiras para os operadores observarem, controlarem e interagirem com a fusão sem quebrar o vácuo.

Dispositivos de Carregamento e Amostragem

Portas e mecanismos especializados são embutidos na carcaça do forno. Um dispositivo de carregamento permite que matérias-primas sejam adicionadas ao cadinho enquanto a câmara está sob vácuo, muitas vezes usando um sistema de eclusas de ar.

Da mesma forma, um dispositivo de amostragem permite que uma pequena quantidade do metal fundido seja extraída para análise química, garantindo que o lote atenda às especificações antes da fundição.

Portas de Observação e Medição

A carcaça do forno inclui janelas de visualização feitas de vidro especializado e resistente ao calor, permitindo que os operadores monitorem visualmente o processo de fusão.

A temperatura é tipicamente medida usando pirômetros ópticos sem contato apontados para o banho fundido através de outra porta dedicada, fornecendo dados críticos para o controle do processo.

Entendendo os Compromissos

O projeto e a operação de um forno VIM envolvem o equilíbrio de prioridades concorrentes. Compreender esses compromissos é fundamental para seu uso eficaz.

Pureza vs. Vida Útil do Refratário

O cadinho é essencial, mas também é uma fonte primária de contaminação potencial. Embora existam refratários altamente inertes, eles podem ser mais caros ou ter uma vida útil mais curta. A escolha é sempre um equilíbrio entre a pureza da liga exigida e o custo operacional.

Taxa de Produção vs. Complexidade

Os fornos podem ser intermitentes (em batelada) ou semi-contínuos. Um forno intermitente é mais simples, mas toda a câmara deve ser trazida à pressão atmosférica para remover o lingote e adicionar uma nova carga.

Um projeto semi-contínuo usa eclusas de vácuo para carregamento e remoção de moldes, aumentando drasticamente a taxa de produção, mas adicionando complexidade mecânica e custo significativos ao sistema.

Nível de Vácuo vs. Custo

Alcançar um vácuo mais alto (pressão mais baixa) permite uma melhor remoção de gases dissolvidos e evita reações com elementos traços. No entanto, atingir e manter um vácuo muito alto requer um sistema de bomba de vácuo mais potente, complexo e caro. O nível de vácuo exigido é ditado pelas ligas específicas que estão sendo processadas.

Fazendo a Escolha Certa para Seu Objetivo

Cada componente dentro da câmara serve a um propósito distinto, e sua integração define a capacidade do forno.

- Se seu foco principal é a pureza máxima: Seus componentes críticos são o sistema de vácuo de alta integridade e a seleção do material de cadinho mais não reativo para sua liga específica.

- Se seu foco principal é alta taxa de produção: Um projeto semi-contínuo com mecanismos confiáveis e automatizados para carregamento e remoção de lingotes é essencial.

- Se seu foco principal é a fusão de ligas reativas: Um sistema de vácuo potente capaz de atingir baixas pressões é indispensável, juntamente com controle preciso de temperatura e sistemas de observação.

Em última análise, cada componente trabalha em conjunto para transformar metal sólido em um líquido altamente puro e precisamente controlado dentro de um ambiente de vácuo isolado.

Tabela Resumo:

| Componente | Função Principal | Consideração Chave |

|---|---|---|

| Bobina de Indução | Gera campo magnético para induzir calor no metal | Resfriada a água para lidar com energia de alta frequência |

| Cadinho | Contém a carga metálica e o banho fundido | A escolha do material refratário é crítica para a pureza |

| Mecanismo de Inclinação | Despeja o metal fundido no molde de lingote | Requer controle hidráulico/eletromecânico de precisão |

| Molde de Lingote | Recebe e solidifica o metal fundido | Frequentemente resfriado a água para controlar a taxa de solidificação |

| Portas de Carregamento/Amostragem | Permitem adição de material e extração de amostra sob vácuo | Mantém a integridade do vácuo durante a operação |

| Portas de Observação | Permitem monitoramento visual e medição de temperatura | Usa vidro especializado resistente ao calor e pirômetros |

Pronto para alcançar pureza superior de metal e controle de processo?

Na KINTEK, nos especializamos em fornecer equipamentos de laboratório de alto desempenho, incluindo fornos de fusão por indução a vácuo adaptados às suas necessidades específicas. Se o seu foco é maximizar a pureza para ligas reativas ou aumentar a taxa de produção com projetos semi-contínuos, nossa experiência garante que você obtenha a solução certa.

Entre em contato conosco hoje para discutir como nossos fornos VIM e consumíveis podem aprimorar as capacidades do seu laboratório e entregar os resultados precisos que você exige.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Como usar um aquecedor de indução? Um guia de 3 passos para aquecimento seguro e direcionado

- Qual é a função de um forno de indução de alta frequência na produção de NiSi? Alcançar homogeneidade química

- Quais são os fatores que afetam a fusão? Domine Temperatura, Pressão e Química para Resultados de Alta Qualidade

- Qual frequência é usada para aquecimento por indução? Selecione a Faixa Correta para Sua Aplicação

- Quais são as características do forno de indução? Fusão Limpa e de Alta Eficiência para Qualidade Superior de Metais

- O alumínio pode ser fundido em forno de indução? Sim, para uma fusão mais rápida e limpa

- Quais são os usos do forno de indução? Obtenha Fusão de Metal Limpa e de Alta Pureza

- Quais são as vantagens da fusão por indução de frequência de rede para ligas de solda de Fe-P e Mn-Fe-P?