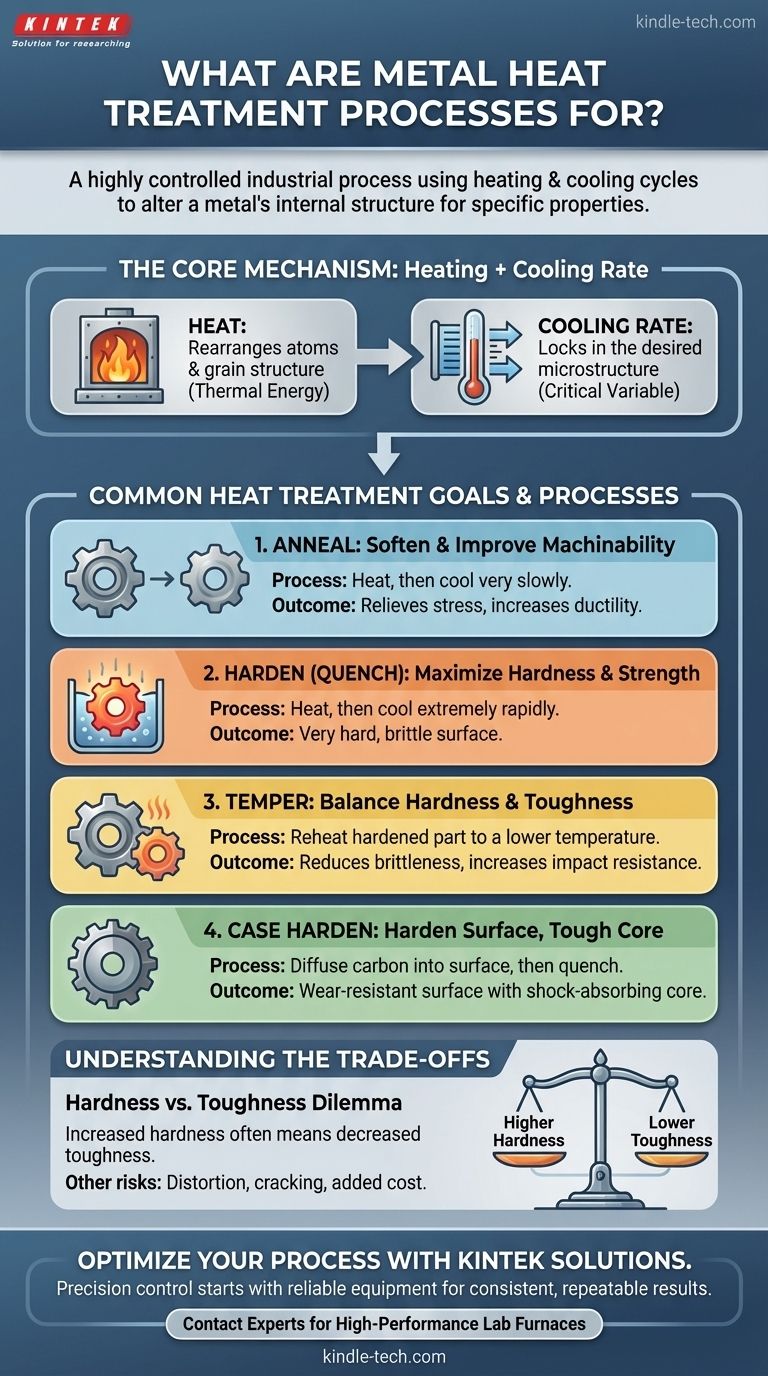

Em sua essência, o tratamento térmico é um processo industrial altamente controlado que utiliza ciclos específicos de aquecimento e resfriamento para alterar intencionalmente a estrutura interna de um metal. Isso não é feito aleatoriamente; o único propósito é manipular as propriedades físicas e, às vezes, químicas do metal para torná-lo mais adequado à sua aplicação pretendida, como torná-lo mais duro, mais macio ou mais durável.

O verdadeiro valor do tratamento térmico é sua capacidade de liberar o potencial oculto de um metal. Ele permite que os engenheiros peguem uma liga padrão, pronta para uso, e adaptem precisamente suas características, transformando um material de uso geral em um componente otimizado para demandas de desempenho específicas, como resistência ao desgaste ou resistência ao impacto.

Por que as Propriedades de um Metal Precisam Ser Alteradas

Uma peça de aço para uma lâmina de faca e uma peça para uma carroceria de carro podem começar a partir de uma liga semelhante, mas exigem propriedades vastamente diferentes. O tratamento térmico é a etapa crítica que cria essa divergência no desempenho.

A Microestrutura: Um Projeto Interno do Metal

Os metais não são sólidos uniformes. Em um nível microscópico, eles são compostos de estruturas cristalinas chamadas grãos.

O tamanho, a forma e a composição desses grãos — coletivamente conhecidos como microestrutura — ditam diretamente as propriedades mecânicas do metal, incluindo sua dureza, tenacidade e ductilidade (sua capacidade de deformar sem quebrar).

O Calor como Catalisador para a Mudança

Aquecer um metal fornece energia térmica aos átomos dentro de sua rede cristalina. Essa energia permite que os átomos se movam e se rearranjem, fazendo com que a estrutura granular se dissolva e se reforme.

Ao controlar a temperatura e a duração do aquecimento, você pode alcançar mudanças estruturais específicas.

O Resfriamento como Mecanismo de Fixação

A taxa de resfriamento é o que fixa uma microestrutura desejada no lugar. Esta é talvez a variável mais crítica no tratamento térmico.

O resfriamento rápido, conhecido como têmpera, aprisiona os átomos em uma estrutura altamente tensionada e distorcida, o que resulta em dureza muito alta. O resfriamento lento, por outro lado, permite que os grãos se formem em um estado mais ordenado e relaxado, resultando em um metal mais macio e mais dúctil.

Metas e Processos Comuns de Tratamento Térmico

Diferentes aplicações exigem diferentes propriedades. Os processos de tratamento térmico são nomeados pelos resultados que produzem.

Para Suavizar um Metal: Recozimento

O recozimento é o processo de aquecer um metal e depois resfriá-lo muito lentamente. Este processo cria uma microestrutura uniforme e de grão fino.

Os objetivos primários são aliviar tensões internas de etapas de fabricação anteriores, aumentar a maciez e melhorar a ductilidade. Um metal recozido é muito mais fácil de usinar, cortar ou formar.

Para Maximizar a Dureza: Endurecimento (Têmpera)

O endurecimento envolve aquecer o metal a uma temperatura específica e depois resfriá-lo com extrema rapidez, muitas vezes submerso em água, óleo ou salmoura.

Isso é chamado de têmpera, e cria um material muito duro, mas também muito frágil. Uma peça totalmente endurecida é forte, mas pode quebrar sob um impacto forte.

Para Equilibrar Dureza e Tenacidade: Revenimento

Uma peça temperada é frequentemente muito frágil para uso prático. O revenimento é um processo secundário que resolve isso reaquecendo a peça endurecida a uma temperatura mais baixa.

Esse reaquecimento alivia parte da tensão interna da têmpera, reduzindo a fragilidade e aumentando a tenacidade. A desvantagem é uma ligeira redução na dureza geral. A combinação de têmpera e revenimento é extremamente comum para ferramentas, molas e componentes estruturais.

Para Endurecer Apenas a Superfície: Cementação

Para peças como engrenagens ou rolamentos, você precisa de uma superfície muito dura e resistente ao desgaste, mas um núcleo mais macio e tenaz que possa absorver choques. A cementação (ou endurecimento superficial) alcança isso.

Processos como a carburação difundem carbono na superfície de um aço de baixo carbono. Quando a peça é então temperada, apenas a "camada" de alto carbono se torna extremamente dura, enquanto o núcleo de baixo carbono permanece tenaz e dúctil.

Compreendendo as Compensações

O tratamento térmico é uma ferramenta poderosa, mas não está isento de desafios e compromissos. Fazer a escolha certa requer a compreensão dos equilíbrios inerentes.

O Dilema Dureza vs. Tenacidade

Esta é a compensação mais fundamental na metalurgia. Ao aumentar a dureza de um metal (sua resistência a arranhões e desgaste), você quase sempre diminui sua tenacidade (sua capacidade de absorver energia e resistir à fratura).

Um processo como o revenimento é um compromisso deliberado, sacrificando a dureza máxima para obter tenacidade essencial e prevenir falhas catastróficas.

Risco de Distorção e Rachaduras

As rápidas mudanças de temperatura envolvidas em processos como a têmpera criam imensa tensão interna dentro do material.

Se não for gerenciado adequadamente, essa tensão pode fazer com que a peça entorte, distorça ou até rache durante ou após o tratamento. Esse risco é maior em peças com geometrias complexas ou cantos afiados.

Custo e Complexidade Adicionais

O tratamento térmico é uma etapa de fabricação adicional que requer fornos especializados, meios de têmpera e controle preciso do processo.

Isso adiciona tempo e custo à produção. Portanto, é tipicamente reservado para componentes onde os benefícios de desempenho justificam o investimento.

Fazendo a Escolha Certa para Seu Objetivo

O processo de tratamento térmico correto é determinado inteiramente pela aplicação final do componente.

- Se seu foco principal é a usinabilidade e conformação: Seu objetivo é amolecer o metal e aliviar o estresse, tornando o recozimento o processo correto.

- Se seu foco principal é a máxima resistência ao desgaste e força: Seu objetivo é tornar o material o mais duro possível, exigindo um processo de endurecimento como a têmpera, frequentemente seguido de cementação.

- Se seu foco principal é a durabilidade contra impacto e choque: Seu objetivo é um equilíbrio de propriedades, tornando a combinação de têmpera e revenimento essencial para alcançar tanto a dureza quanto a tenacidade.

Ao compreender esses processos fundamentais, você pode especificar não apenas um material, mas o desempenho preciso que você exige dele.

Tabela Resumo:

| Objetivo | Processo Primário | Resultado Chave |

|---|---|---|

| Amolecer & Melhorar Usinabilidade | Recozimento | Alivia o estresse, aumenta a ductilidade |

| Maximizar Dureza & Força | Endurecimento (Têmpera) | Cria uma superfície muito dura e resistente ao desgaste |

| Equilibrar Dureza & Tenacidade | Revenimento (após Têmpera) | Reduz a fragilidade, aumenta a resistência ao impacto |

| Endurecer Superfície, Núcleo Tenaz | Cementação (ex: Carburação) | Superfície resistente ao desgaste com um núcleo absorvedor de choque |

Pronto para liberar todo o potencial dos seus materiais? O controle preciso necessário para um tratamento térmico bem-sucedido começa com equipamentos confiáveis. A KINTEK é especializada em fornos de laboratório de alto desempenho e soluções de processamento térmico para metalurgia, pesquisa e produção. Quer você esteja recozendo, endurecendo ou revenindo, nossos equipamentos garantem resultados consistentes e repetíveis.

Vamos otimizar seu processo. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e descobrir a solução térmica certa para seu laboratório ou instalação.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Quais mudanças ocorrem no processo de recozimento? Um guia para os 3 estágios microestruturais chave

- O recozimento requer resfriamento em forno? A Chave para Alcançar Máxima Maciez e Alívio de Tensão

- Como os equipamentos de aquecimento de alta temperatura simulam o ambiente de serviço da cerâmica? Estratégias de Teste de Especialistas

- O que é o estudo da pirólise da biomassa? Transformando Resíduos em Biochar, Bio-óleo e Gás de Síntese Valiosos

- Quais são três processos básicos de recozimento? Um Guia para Recozimento Total, Intercrítico e Subcrítico

- Qual é o limite de temperatura para a brasagem? Encontre a sua Janela de Temperatura de Brasagem

- Qual papel um forno a vácuo de alta temperatura desempenha no pós-processamento de componentes de Inconel 718 modificados com ítrio?

- Qual é a função das fornalhas de alta temperatura na pirólise de poliamidas? Otimize sua pesquisa de recuperação de energia