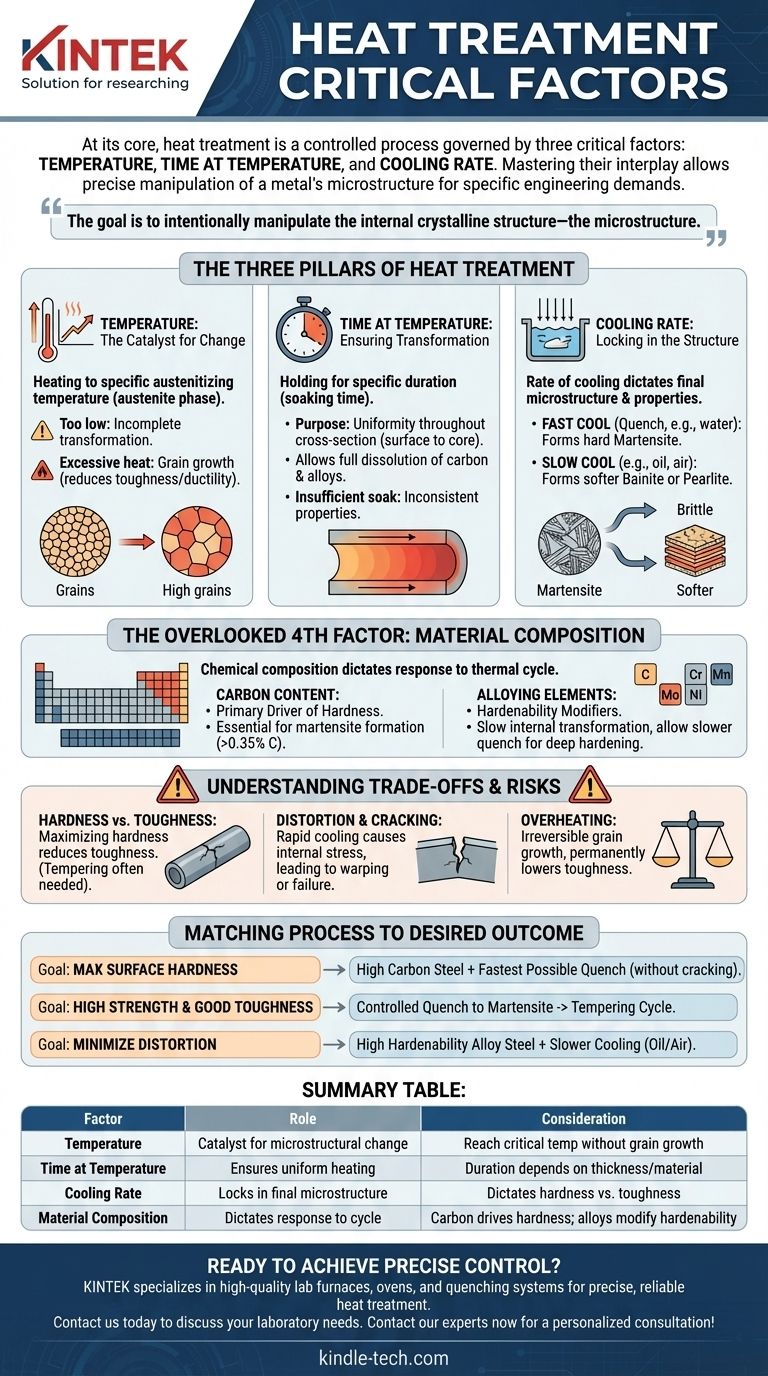

Em sua essência, o tratamento térmico é um processo controlado regido por três fatores críticos: temperatura, tempo em temperatura e a taxa de resfriamento. Dominar a interação entre essas variáveis é o que permite manipular com precisão as propriedades mecânicas de um metal para atender a demandas de engenharia específicas.

O objetivo do tratamento térmico não é simplesmente aquecer e resfriar um metal; é manipular intencionalmente sua estrutura cristalina interna — a microestrutura. Cada fator serve a um propósito distinto nessa transformação, e uma falha em um pode comprometer todo o processo.

Os Três Pilares do Tratamento Térmico

O sucesso de qualquer ciclo de tratamento térmico depende do controle preciso de três variáveis fundamentais. Elas são sequenciais e interdependentes, com cada estágio estabelecendo a base para o próximo.

Temperatura: O Catalisador da Mudança

O primeiro passo é aquecer o material a uma específica temperatura de austenitização. Esta é a temperatura na qual a estrutura cristalina do aço se transforma em uma fase conhecida como austenita, que é capaz de dissolver carbono.

Atingir essa temperatura crítica é inegociável. Se a temperatura for muito baixa, a transformação será incompleta e as propriedades desejadas não poderão ser alcançadas após o resfriamento.

No entanto, exceder significativamente essa temperatura é prejudicial. O calor excessivo faz com que os grãos cristalinos individuais cresçam, uma condição conhecida como crescimento de grão, que pode reduzir permanentemente a tenacidade e a ductilidade do material.

Tempo em Temperatura: Garantindo a Transformação

Uma vez que o material atinge a temperatura alvo, ele deve ser mantido nela por um período específico. Isso é conhecido como tempo de permanência (soaking time).

O objetivo principal da permanência é garantir a uniformidade. Permite que a temperatura se torne consistente em toda a seção transversal da peça, da superfície ao núcleo.

A permanência também fornece o tempo necessário para que o carbono e os elementos de liga se dissolvam completamente na estrutura austenítica. Tempo de permanência insuficiente, especialmente em componentes mais espessos, resulta em uma transformação incompleta e propriedades inconsistentes.

Taxa de Resfriamento: Travando a Estrutura

A taxa na qual o material é resfriado a partir da temperatura de austenitização é, sem dúvida, o fator mais crítico. Essa taxa dita a microestrutura final e, portanto, as propriedades mecânicas finais do material.

Um resfriamento muito rápido, ou têmpera (quench) (por exemplo, em água ou salmoura), aprisiona os átomos de carbono, formando uma estrutura dura e frágil chamada martensita. Isso é essencial para alcançar a dureza máxima.

Taxas de resfriamento mais lentas (por exemplo, em óleo ou ar) permitem a formação de estruturas mais macias e dúcteis, como bainita ou perlita. A escolha do meio de têmpera é a principal ferramenta para controlar essa taxa.

O Quarto Fator Ignorado: Composição do Material

Os três pilares do tratamento térmico não operam no vácuo. A composição química do próprio metal dita como ele responderá ao ciclo térmico.

Conteúdo de Carbono: O Principal Impulsionador da Dureza

O carbono é o elemento mais importante para a temperabilidade do aço. Sem uma quantidade suficiente de carbono (tipicamente acima de 0,35%), a formação de martensita dura é impossível, não importa quão rápida seja a têmpera.

Elementos de Liga: Os Modificadores da Temperabilidade

Ligas como cromo, manganês, molibdênio e níquel desempenham um papel crucial. Elas retardam a transformação interna, tornando possível alcançar uma estrutura temperada com uma têmpera mais lenta e menos severa.

Essa propriedade, conhecida como temperabilidade (hardenability), é vital para o tratamento térmico de seções espessas. Ela permite que o núcleo de um componente grande seja temperado sem exigir uma têmpera tão drástica que causaria rachaduras ou distorção na superfície.

Compreendendo as Compensações e Riscos

Alcançar o resultado desejado requer equilibrar propriedades concorrentes e mitigar riscos inerentes.

O Dilema Dureza vs. Tenacidade

Maximizar a dureza quase sempre ocorre em detrimento da tenacidade. A estrutura martensítica que fornece dureza extrema também é muito frágil. É por isso que um processo de tratamento térmico secundário chamado revenimento (tempering) é quase sempre realizado após a têmpera para restaurar alguma tenacidade.

O Risco de Distorção e Rachaduras

O resfriamento rápido é um processo violento que cria imenso estresse interno à medida que diferentes partes do componente esfriam e encolhem em taxas diferentes. Esse estresse pode fazer com que a peça se deforme (distorção) ou, em casos graves, falhe catastroficamente (rachadura de têmpera).

O Perigo do Superaquecimento

Como mencionado, aquecer uma peça muito acima de sua temperatura crítica causa crescimento de grão irreversível. Aço de grão grande tem tenacidade e resistência ao impacto significativamente menores. Este é um erro comum e custoso que não pode ser corrigido por tratamento térmico subsequente.

Correspondendo o Processo ao Resultado Desejado

Sua estratégia de tratamento térmico deve ser ditada pelo seu objetivo final. Os parâmetros "corretos" dependem inteiramente do desempenho desejado do componente.

- Se seu foco principal for dureza máxima da superfície: Você precisa de um aço com teor de carbono suficiente e a taxa de têmpera mais rápida que a geometria da peça possa suportar sem rachar.

- Se seu foco principal for alta resistência combinada com boa tenacidade: Você usará uma têmpera controlada para obter uma estrutura totalmente temperada (martensítica), seguida por um ciclo de revenimento específico para reduzir a fragilidade.

- Se seu foco principal for minimizar a distorção em peças complexas: Você deve usar um aço ligado com alta temperabilidade, permitindo que você use um meio de resfriamento mais lento (como óleo ou até mesmo ar) para atingir a dureza necessária.

Em última análise, dominar o tratamento térmico é entender que você está controlando precisamente a formação da estrutura interna de um material.

Tabela de Resumo:

| Fator | Papel no Tratamento Térmico | Consideração Chave |

|---|---|---|

| Temperatura | Catalisador para mudança microestrutural (austenitização) | Deve atingir a temperatura crítica sem causar crescimento de grão |

| Tempo em Temperatura | Garante aquecimento uniforme e transformação completa (permanência) | A duração depende da espessura da peça e do material |

| Taxa de Resfriamento | Trava a microestrutura e as propriedades finais (têmpera) | Dita a dureza (têmpera rápida) vs. tenacidade (têmpera lenta) |

| Composição do Material | Dita a resposta ao ciclo térmico (o 4º fator) | O teor de carbono impulsiona a dureza; ligas modificam a temperabilidade |

Pronto para Alcançar Controle Preciso Sobre Seus Processos de Tratamento Térmico?

Dominar os fatores críticos de temperatura, tempo e taxa de resfriamento é essencial para desenvolver materiais com as propriedades exatas de que você precisa. A KINTEK é especializada em fornecer fornos de laboratório, estufas e sistemas de têmpera de alta qualidade que oferecem o controle preciso e confiável necessário para ciclos de tratamento térmico bem-sucedidos.

Se você está focado em maximizar a dureza, melhorar a tenacidade ou minimizar a distorção em peças complexas, o equipamento certo é fundamental. Entre em contato conosco hoje para discutir suas necessidades específicas de laboratório e descobrir como nossas soluções podem aprimorar seus resultados de pesquisa e produção.

Fale com nossos especialistas agora para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Como o resfriamento com argônio e nitrogênio se compara em fornos a vácuo? Um guia para um têmpera mais rápida e barata

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- Como aspirar um forno? Um Guia Passo a Passo para Manutenção DIY Segura