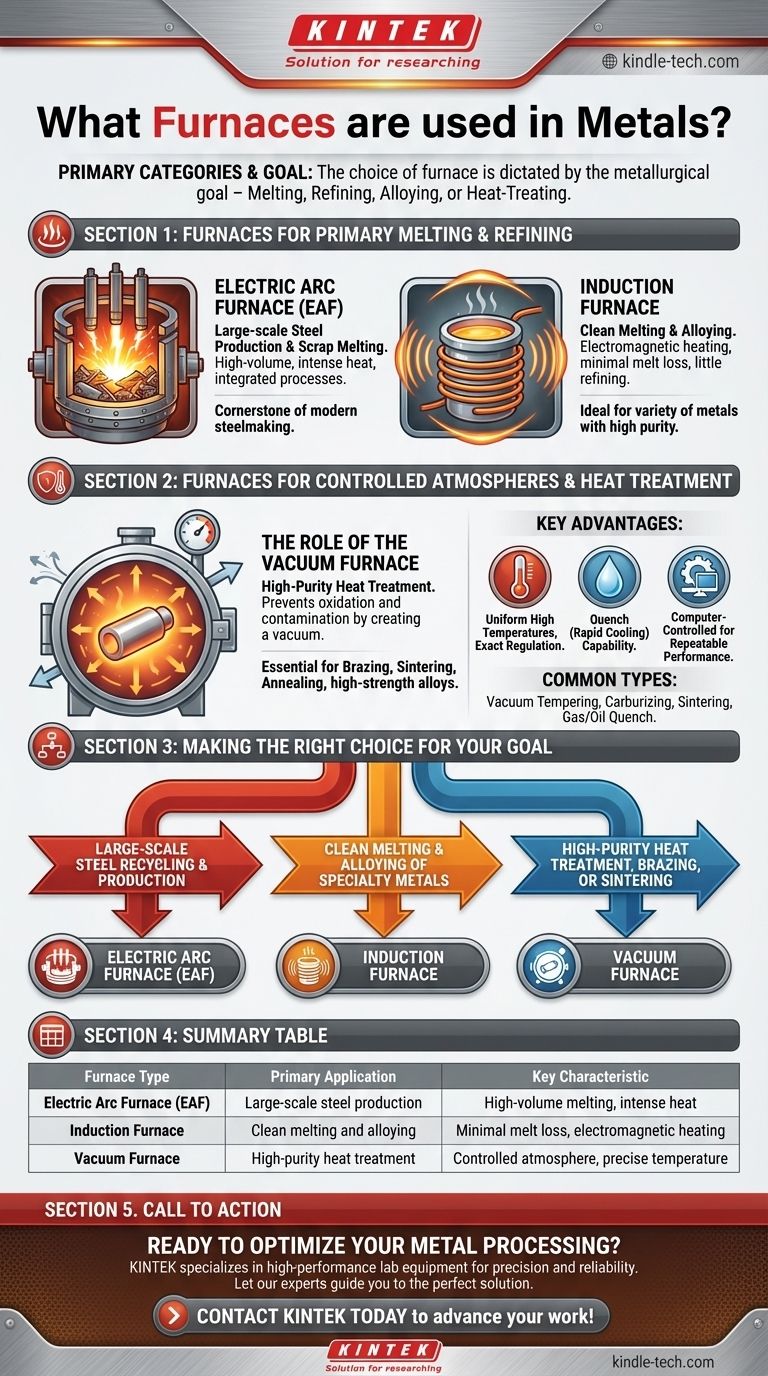

Na metalurgia, vários tipos de fornos são utilizados, cada um projetado para um propósito específico, desde a fusão de matérias-primas até o tratamento térmico preciso. As categorias primárias incluem fornos de arco elétrico para produção de aço em larga escala, fornos de indução para fusão e liga limpas, e fornos a vácuo para tratamento térmico e processamento de alta pureza em ambientes controlados.

A percepção crítica não é simplesmente conhecer os tipos de fornos, mas entender que a escolha do forno é fundamentalmente ditada pelo objetivo metalúrgico – seja você fundindo, refinando, ligando ou tratando termicamente o metal.

Fornos para Fusão e Refino Primários

A primeira etapa para muitos metais, particularmente o aço, envolve a fusão de matérias-primas ou sucata. Os fornos desta categoria são projetados para altas temperaturas e grandes volumes.

Forno de Arco Elétrico (EAF)

Um forno de arco elétrico é um pilar da siderurgia moderna, usado principalmente para fundir sucata de aço. Ele usa um arco elétrico de alta potência entre eletrodos de grafite para gerar calor intenso, fundindo o material de carga.

O desenvolvimento de tecnologias relacionadas permitiu que os EAFs se integrassem bem aos processos tradicionais de fabricação de aço, aumentando sua eficiência geral.

Forno de Indução

Os fornos de indução são ideais para fundir e ligar uma ampla variedade de metais com perda mínima de fusão. Eles usam indução eletromagnética para aquecer o metal condutor dentro de um cadinho.

Este método é excepcionalmente limpo, mas oferece muito pouco refino do metal, o que significa que as impurezas geralmente não são removidas durante o processo.

Fornos para Atmosferas Controladas e Tratamento Térmico

Depois que um metal é fundido ou formado, ele frequentemente requer tratamento térmico para atingir propriedades mecânicas específicas. Esses processos exigem controle preciso sobre a temperatura e a atmosfera para evitar reações químicas indesejadas.

O Papel do Forno a Vácuo

Um forno a vácuo é projetado para aquecer metais a temperaturas muito altas com contaminação mínima. Ao remover o ar e criar vácuo, ele evita a oxidação e elimina reações com gases como carbono e oxigênio.

Este controle é essencial para processos como brasagem, sinterização e recozimento de ligas de alta resistência usadas em aplicações aeroespaciais e médicas.

Principais Vantagens

Os principais benefícios dos fornos a vácuo são o controle preciso do processo e a qualidade do produto. Eles oferecem altas temperaturas uniformes, regulação exata da temperatura e a capacidade de resfriar rapidamente (quenching) o produto.

Além disso, esses sistemas são frequentemente controlados por computador, garantindo que cada lote seja processado de forma idêntica para um desempenho repetível.

Tipos Comuns de Fornos a Vácuo

A categoria de fornos a vácuo é ampla, com designs especializados para tarefas específicas. Os tipos comuns incluem têmpera a vácuo, cementação a vácuo, sinterização a vácuo e fornos de resfriamento a gás e a óleo para diferentes requisitos de resfriamento.

Compreendendo as Principais Compensações

A seleção do forno certo requer o equilíbrio entre custo, escala e as propriedades finais desejadas do metal. Nenhum forno único é o melhor para todas as aplicações.

Objetivo do Processo: Fusão vs. Tratamento

A compensação mais fundamental é entre a fusão e o processamento subsequente. EAFs e fornos de indução são construídos para a tarefa bruta de fundir metal sólido em estado líquido.

Por outro lado, os fornos a vácuo são instrumentos de precisão. Eles se destacam na modificação das propriedades de uma peça de metal já formada em um ambiente altamente controlado e não contaminante.

Pureza e Controle de Contaminação

Um forno de indução proporciona uma fusão muito limpa. No entanto, um forno a vácuo oferece o nível máximo de pureza ao remover a própria atmosfera, prevenindo quaisquer reações gás-metal.

Fornos de combustão, que aquecem o metal em uma câmara com queimadores, criam uma atmosfera rica em oxigênio e outros gases. Isso é adequado para alguns processos de fusão, mas seria uma fonte significativa de contaminação para tratamentos térmicos sensíveis.

Escala e Produção

Um forno de arco elétrico é projetado para produção em massa, capaz de fundir centenas de toneladas de aço por vez.

Em contraste, os fornos a vácuo são tipicamente fornos de batelada projetados para cargas menores de componentes de alto valor, desde lotes únicos de ferramentas até sistemas modulares ligeiramente maiores.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo metalúrgico específico é o único fator que importa ao selecionar um forno.

- Se seu foco principal é a reciclagem e produção de aço em larga escala: Um Forno de Arco Elétrico (EAF) é o padrão da indústria por sua capacidade de fusão de alto volume.

- Se seu foco principal é a fusão limpa e a liga de metais especiais: Um forno de indução oferece excelente controle sobre a fusão com perda mínima de material.

- Se seu foco principal é o tratamento térmico de alta pureza, brasagem ou sinterização: Um forno a vácuo fornece a atmosfera controlada necessária para prevenir a contaminação e garantir resultados repetíveis.

Em última análise, escolher o forno correto é sobre combinar os pontos fortes centrais do equipamento com seus requisitos específicos de processo.

Tabela Resumo:

| Tipo de Forno | Aplicação Principal | Característica Chave |

|---|---|---|

| Forno de Arco Elétrico (EAF) | Produção de aço em larga escala (fusão de sucata) | Fusão de alto volume, calor intenso de arcos elétricos |

| Forno de Indução | Fusão e liga limpas de vários metais | Perda mínima de fusão, aquecimento eletromagnético, pouco refino |

| Forno a Vácuo | Tratamento térmico de alta pureza (ex: brasagem, sinterização) | Atmosfera controlada, não contaminante, temperatura precisa |

Pronto para Otimizar Seu Processamento de Metais?

Escolher o forno certo é fundamental para alcançar as propriedades desejadas do material, seja você fundindo, ligando ou tratando termicamente. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos projetados para precisão e confiabilidade em aplicações metalúrgicas.

Podemos ajudá-lo a selecionar o equipamento ideal para aumentar a eficiência do seu processo, garantir a pureza do produto e assegurar resultados repetíveis. Deixe que nossos especialistas o guiem para a solução perfeita para as necessidades específicas do seu laboratório.

Entre em contato com a KINTEK hoje para discutir suas necessidades e descobrir como nossas soluções podem impulsionar seu trabalho!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Quais são os fatores que afetam a qualidade do pó na metalurgia do pó? Otimize Seu Processo de Fabricação

- Quais são os métodos de separação e purificação? Domine as Técnicas Chave para o Seu Laboratório

- Por que a pulverização catódica por RF é frequentemente usada para a deposição de filmes de óxido? Obtenha Qualidade Superior de Filme Isolante

- O biocombustível é uma fonte de energia renovável? Impulsionando um Futuro Sustentável com Biomassa

- Quais são as matérias-primas para o bio-óleo? Um guia para selecionar a melhor biomassa de alimentação

- A pirólise emite CO2? Desvendando a Pegada de Carbono da Conversão de Resíduos em Energia

- Qual é a diferença entre tipos quentes (hot type) e tipos frios (cold type)? Descubra a Revolução da Impressão

- Queima e sinterização são a mesma coisa? Entenda a diferença crítica para seus materiais