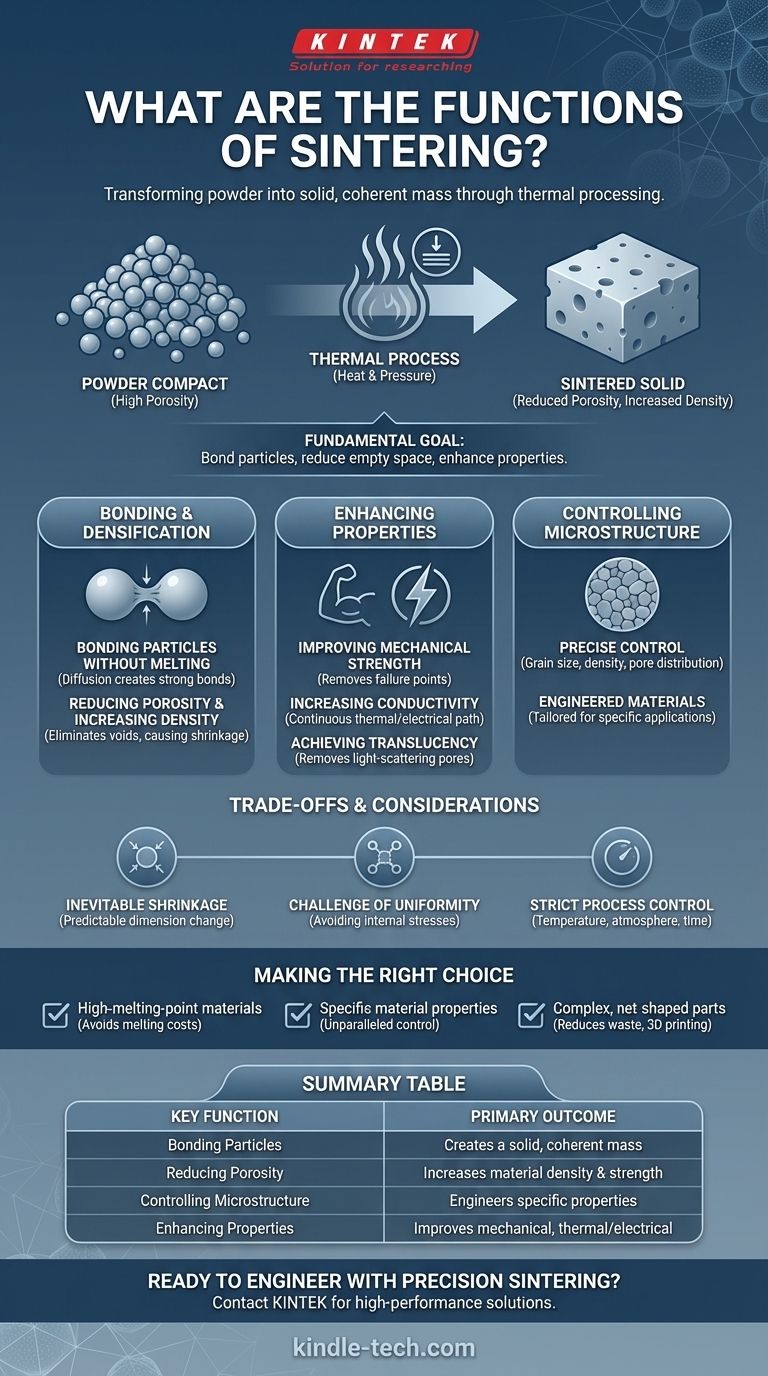

Em sua essência, a sinterização é um processo térmico que transforma um compacto de pó em uma massa sólida e coerente sem derretê-lo completamente. Suas funções primárias são unir partículas individuais, reduzir o espaço vazio (porosidade) entre elas para aumentar a densidade e, finalmente, melhorar as propriedades físicas do material, como resistência e condutividade.

A sinterização não se trata de derreter; trata-se de usar calor e, às vezes, pressão para fazer com que partículas individuais se fundam. Este processo fundamental nos permite criar objetos fortes e densos a partir de pós, dando-nos controle preciso sobre a estrutura e as propriedades do material final de uma forma que o derretimento muitas vezes não consegue.

O Objetivo Fundamental: Do Pó ao Sólido

O propósito central da sinterização é consolidar pó solto ou levemente prensado em um bloco sólido e durável. Isso é alcançado através de várias funções interconectadas que ocorrem em nível microscópico.

União de Partículas Sem Derretimento

A função mais básica da sinterização é criar ligações fortes entre partículas adjacentes. O calor fornece a energia para que os átomos se difundam através dos limites onde as partículas se tocam, efetivamente soldando-as em uma estrutura sólida.

Isso é especialmente crítico para materiais com pontos de fusão extremamente altos, como o tungstênio ou muitas cerâmicas, onde derretê-los é impraticável ou proibitivamente caro.

Redução da Porosidade e Aumento da Densidade

Uma coleção de pó, mesmo quando comprimida, contém um volume significativo de espaço vazio, ou poros. A sinterização elimina muitos desses vazios, fazendo com que o material encolha e se torne mais denso.

Essa densificação é diretamente responsável por muitas das melhorias no desempenho de um material após a sinterização.

Controle da Microestrutura Final

O uso especializado da sinterização permite o controle preciso da estrutura interna de um material. Ao gerenciar variáveis como temperatura, tempo e atmosfera, os engenheiros podem projetar o tamanho de grão final, a distribuição de poros e a densidade.

Isso significa que um material pode ser intencionalmente projetado para uma aplicação específica, como ter uma resistência ou desempenho térmico particular.

Melhorando as Principais Propriedades do Material

Ao alterar a microestrutura, a sinterização melhora diretamente as características funcionais da peça acabada. A redução da porosidade é o principal impulsionador dessas melhorias.

Melhoria da Resistência Mecânica e Integridade

Um material mais denso é quase sempre um material mais forte. Ao remover poros, que atuam como pontos microscópicos de falha, a sinterização aumenta drasticamente a resistência e a durabilidade geral do componente.

É por isso que é usada para criar peças de alto desempenho, como pás de turbinas de motores a jato.

Aumento da Condutividade Térmica e Elétrica

Os vazios entre partículas não sinterizadas atuam como isolantes, impedindo o fluxo de calor e eletricidade. À medida que a sinterização elimina esses poros, ela cria um caminho mais contínuo, aumentando significativamente a condutividade térmica e elétrica.

Obtenção de Translucidez

Em certas cerâmicas avançadas, a sinterização pode remover poros a ponto de não dispersarem mais a luz. Esta função altamente especializada permite a criação de materiais translúcidos usados em aplicações como armaduras transparentes ou lâmpadas de alta intensidade.

Compreendendo as Compensações e Considerações

Embora poderosa, a sinterização é um processo complexo com variáveis críticas que devem ser gerenciadas. Compreender suas limitações é fundamental para usá-la de forma eficaz.

A Inevitabilidade do Encolhimento

Como a sinterização elimina a porosidade e aumenta a densidade, a peça encolherá durante o processo. Essa mudança dimensional é previsível, mas deve ser precisamente levada em consideração no projeto inicial da forma em pó.

O Desafio da Uniformidade

Alcançar densidade e microestrutura perfeitamente uniformes em uma peça complexa pode ser difícil. Aquecimento ou pressão irregulares podem levar a tensões internas, empenamento ou pontos fracos no produto final.

A Necessidade de Controle Rigoroso do Processo

A sinterização é altamente sensível aos seus parâmetros. Temperatura, taxa de aquecimento, tempo e a composição da atmosfera do forno devem ser rigorosamente controlados para produzir resultados consistentes e repetíveis.

Fazendo a Escolha Certa para o Seu Objetivo

A sinterização não é um processo único, mas uma ferramenta versátil usada para alcançar diferentes resultados. Seu objetivo principal determinará como você a abordará.

- Se o seu foco principal é criar peças a partir de materiais com alto ponto de fusão: A sinterização é o método essencial, pois evita os custos de energia extremos e os desafios técnicos do derretimento.

- Se o seu foco principal é alcançar propriedades de material específicas: A sinterização oferece controle incomparável sobre a microestrutura, permitindo que você projete densidade, resistência e condutividade.

- Se o seu foco principal é fabricar peças complexas, quase com formato final: A metalurgia do pó e a impressão 3D via sinterização reduzem o desperdício de material e minimizam a necessidade de usinagem pós-processamento.

Em última análise, a sinterização fornece um caminho poderoso para projetar materiais avançados com propriedades que são simplesmente inatingíveis através da fusão e fundição convencionais.

Tabela Resumo:

| Função Chave | Resultado Principal |

|---|---|

| União de Partículas | Cria uma massa sólida e coerente a partir do pó |

| Redução da Porosidade | Aumenta a densidade e resistência do material |

| Controle da Microestrutura | Projeta propriedades específicas como condutividade |

| Melhoria das Propriedades | Melhora a resistência mecânica, condutividade térmica/elétrica |

Pronto para projetar materiais avançados com sinterização de precisão?

Na KINTEK, somos especializados em fornecer o equipamento de laboratório e os consumíveis de alto desempenho de que você precisa para dominar o processo de sinterização. Quer você esteja trabalhando com metais de alto ponto de fusão, cerâmicas avançadas ou geometrias complexas, nossas soluções oferecem o controle rigoroso de temperatura e o aquecimento uniforme essenciais para resultados repetíveis e de alta qualidade.

Entre em contato com nossos especialistas hoje mesmo para discutir como a KINTEK pode apoiar as aplicações de sinterização específicas do seu laboratório e ajudá-lo a alcançar seus objetivos de propriedades de materiais.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual o papel de um forno a vácuo de alta temperatura na engenharia de deformação epitaxial? Desbloqueie o Potencial de Materiais

- Qual é a função das fornalhas de alta precisão no tratamento térmico de reatores rápidos? Garantir a integridade do material de grau nuclear

- Quais são as etapas do processo de endurecimento? Domine o Tratamento Térmico de 3 Etapas para uma Resistência Superior do Metal

- Por que é necessário um forno a vácuo para o Fosfato de Zinco Fenil Anidro (ZnMPhP-A)? Obtenha Alta Pureza e Desidratação Mais Rápida

- Qual é a principal desvantagem de temperar uma peça rapidamente em água? Alto Risco de Rachaduras e Distorção

- Por que é necessário processar amostras em uma estufa de secagem a vácuo antes da pulverização? Garanta a pureza e a adesão do revestimento

- As uniões brasadas são mais fortes do que as uniões soldadas? Escolhendo o Método de União Certo para a Sua Montagem

- Qual é o propósito de um forno de sinterização? Crie Componentes de Alto Desempenho Sem Fundir