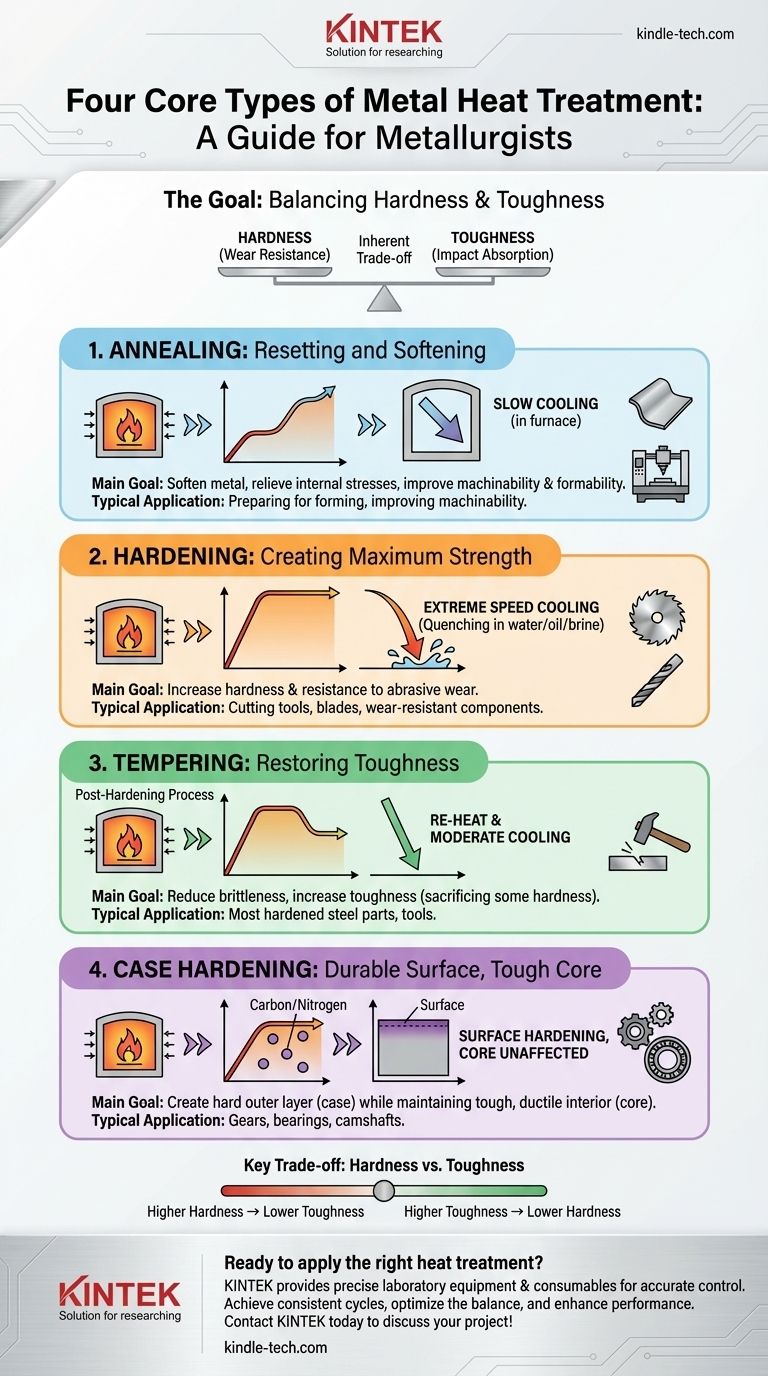

Em sua essência, o tratamento térmico é o processo controlado de aquecimento e resfriamento de um metal para alterar fundamentalmente sua estrutura interna e, portanto, suas propriedades físicas. Os quatro tipos principais de tratamento térmico que formam a base da metalurgia são Recozimento, Têmpera, Revenimento e Cementação. Cada processo utiliza um ciclo térmico preciso para alcançar um resultado específico, como tornar um metal mais macio e fácil de trabalhar ou torná-lo incrivelmente duro e resistente ao desgaste.

O tratamento térmico não é uma ação única, mas uma família de processos sofisticados. O desafio central que eles resolvem é gerenciar a troca inerente entre a dureza de um metal (sua resistência ao desgaste) e sua tenacidade (sua capacidade de absorver impacto sem fraturar).

A Base: Como Funciona o Tratamento Térmico

Antes de mergulhar nos tipos específicos, é crucial entender o princípio em ação. O tratamento térmico reorganiza fisicamente a estrutura cristalina, ou "grãos", dentro de um metal.

Alterando a Estrutura Cristalina

Aquecer um metal acima de uma temperatura crítica faz com que seus átomos se rearranjem em uma estrutura cristalina diferente, muitas vezes mais uniforme. Essa mudança de fase efetivamente "apaga" muitas das propriedades anteriores do metal, como tensões internas da fabricação.

O Papel Crítico do Resfriamento

A etapa mais importante é a fase de resfriamento. A taxa na qual o metal é resfriado — seja lentamente no ar, rapidamente por têmpera em óleo ou água, ou em alguma velocidade intermediária — fixa uma estrutura de grãos específica, determinando as propriedades finais da peça.

Os Quatro Processos Essenciais de Tratamento Térmico

Embora existam muitas variações especializadas, quase todas são baseadas nesses quatro conceitos fundamentais.

1. Recozimento: Reinicializando e Suavizando

O recozimento é um processo projetado para tornar um metal o mais macio e dúctil (maleável) possível. É frequentemente usado para aliviar tensões internas, melhorar a usinabilidade e preparar um material para posterior conformação ou moldagem.

O processo envolve aquecer o metal a uma temperatura específica e depois resfriá-lo muito lentamente, muitas vezes deixando-o dentro do forno desligado. Esse resfriamento lento permite que os cristais internos cresçam grandes e uniformes, resultando em máxima maciez e ductilidade.

2. Têmpera: Criando Máxima Resistência

A têmpera, também conhecida como endurecimento por têmpera, é usada para tornar um metal significativamente mais duro e mais resistente ao desgaste. Este processo é essencial para ferramentas, lâminas e componentes que devem suportar abrasão.

Envolve aquecer o metal a uma temperatura onde sua estrutura interna muda, e então resfriá-lo com extrema rapidez. Esse resfriamento rápido, chamado de têmpera, é tipicamente feito mergulhando o metal quente em água, óleo ou salmoura. Isso "congela" os átomos em um estado cristalino muito tensionado, duro e quebradiço.

3. Revenimento: Restaurando a Tenacidade

Um metal que foi temperado é muitas vezes muito quebradiço para uso prático; um impacto forte poderia fazê-lo estilhaçar. O revenimento é um processo secundário realizado após a têmpera para reduzir essa fragilidade e aumentar a tenacidade.

A peça temperada é reaquecida a uma temperatura muito mais baixa do que a temperatura de têmpera e mantida lá por um tempo específico. Isso permite que algumas das tensões internas relaxem, sacrificando uma pequena quantidade de dureza para ganhar uma quantidade significativa de tenacidade. Praticamente todas as peças de aço temperado são subsequentemente revenidas.

4. Cementação: Uma Superfície Durável, Um Núcleo Tenaz

A cementação, ou endurecimento superficial, é uma técnica usada para criar uma peça que possui uma camada externa dura e resistente ao desgaste (a "camada cementada") enquanto mantém um interior mais macio, mais tenaz e mais dúctil (o "núcleo"). Isso é ideal para componentes como engrenagens, rolamentos e eixos de comando.

Isso é conseguido introduzindo elementos como carbono ou nitrogênio na superfície de uma peça de aço de baixo carbono, um processo conhecido como carburação ou nitretação. A peça é então tratada termicamente de forma a endurecer apenas a camada superficial de alto carbono, deixando o núcleo de baixo carbono inalterado e tenaz.

Compreendendo a Principal Troca: Dureza vs. Tenacidade

A escolha do tratamento térmico quase sempre se resume a equilibrar dureza e tenacidade. Essas duas propriedades estão inversamente relacionadas.

O que é Dureza?

Dureza é a capacidade de um metal de resistir à indentação, arranhões e desgaste abrasivo. Um material duro é essencial para arestas de corte e superfícies que experimentam atrito.

O que é Tenacidade?

Tenacidade é a capacidade de um metal de absorver energia e deformar sem fraturar. Um material tenaz pode suportar impactos súbitos e cargas de choque. Uma placa de vidro é muito dura, mas tem quase zero tenacidade.

O Conflito Inerente

As estruturas cristalinas que tornam um metal duro são tipicamente rígidas e tensionadas, tornando-as propensas à fratura (quebradiças). As estruturas que tornam um metal tenaz são mais dúcteis e capazes de se mover, tornando-as mais macias. O objetivo de um metalurgista é usar o tratamento térmico para encontrar o equilíbrio ideal para uma aplicação específica.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo correto depende inteiramente da função pretendida do componente.

- Se seu foco principal é a usinabilidade ou conformabilidade: O recozimento é o seu processo, pois amacia o material e alivia as tensões internas para evitar rachaduras durante a fabricação.

- Se seu foco principal é a resistência extrema ao desgaste e a força: A têmpera seguida pelo revenimento proporciona a dureza necessária para uma ferramenta de corte ou rolamento, ao mesmo tempo em que gerencia sua fragilidade inerente.

- Se você precisa de uma superfície resistente ao desgaste, mas um núcleo que absorva choques: A cementação é a solução ideal para peças como engrenagens que devem suportar atrito superficial enquanto absorvem impactos operacionais.

Ao compreender esses processos essenciais, você pode especificar ou selecionar materiais projetados para desempenhar sua função com ótima confiabilidade e longevidade.

Tabela Resumo:

| Processo | Objetivo Principal | Mecanismo Chave | Aplicação Típica |

|---|---|---|---|

| Recozimento | Amaciar metal, aliviar tensões | Aquecer e resfriar lentamente no forno | Melhorar a usinabilidade, preparar para conformação |

| Têmpera | Aumentar dureza e resistência ao desgaste | Aquecer e resfriar rapidamente (óleo/água) | Ferramentas de corte, lâminas, peças resistentes ao desgaste |

| Revenimento | Reduzir fragilidade, aumentar tenacidade | Reaquecer metal temperado a baixa temperatura | Tratamento pós-têmpera para ferramentas e componentes |

| Cementação | Superfície dura, núcleo tenaz | Infusão de carbono/nitrogênio na camada superficial | Engrenagens, rolamentos, eixos de comando que necessitam de durabilidade superficial |

Pronto para aplicar o tratamento térmico certo para seus componentes metálicos?

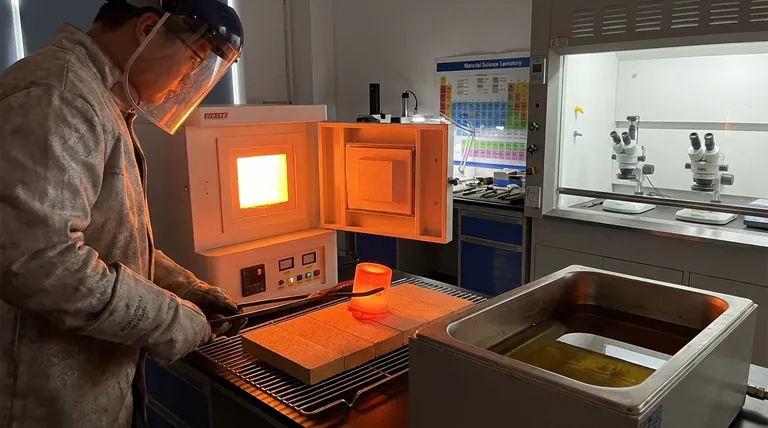

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis precisos necessários para o processamento avançado de materiais. Seja você trabalhando com recozimento, têmpera, revenimento ou cementação, nossas soluções garantem controle preciso de temperatura e resultados confiáveis.

Nós ajudamos você a:

- Alcançar ciclos de tratamento térmico consistentes e repetíveis

- Otimizar o equilíbrio dureza vs. tenacidade para sua aplicação específica

- Aumentar a durabilidade e o desempenho de suas peças metálicas

Deixe nossos especialistas guiá-lo para o equipamento ideal para as necessidades do seu laboratório. Entre em contato com a KINTEK hoje para discutir seu projeto e descobrir como podemos apoiar seus objetivos em ciência dos materiais!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Que tipo de material é usado para proteção contra superaquecimento em fornos mufla? Uma explicação do sistema de segurança de dupla camada

- Qual é a importância do forno mufla? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Qual é a frequência de calibração de um forno mufla? Um guia baseado em risco para garantir a precisão

- Qual é a temperatura de exaustão do forno? Um indicador chave de eficiência e segurança

- Qual temperatura um forno deve operar? Do conforto residencial aos processos industriais