Em sua essência, o controle de um processo de tratamento térmico depende da manipulação deliberada de quatro parâmetros fundamentais. Os parâmetros controláveis essenciais em qualquer tratamento térmico são temperatura, tempo na temperatura, a atmosfera circundante e a taxa de resfriamento. Essas quatro variáveis trabalham em conjunto para alterar fundamentalmente a microestrutura de um material, o que, por sua vez, dita suas propriedades mecânicas finais, como dureza, resistência e resistência ao desgaste.

O objetivo final não é apenas controlar esses parâmetros isoladamente, mas dominar sua interação. O verdadeiro controle do processo significa entender como essa interação transforma uma matéria-prima em um componente com características de desempenho precisas, repetíveis e previsíveis.

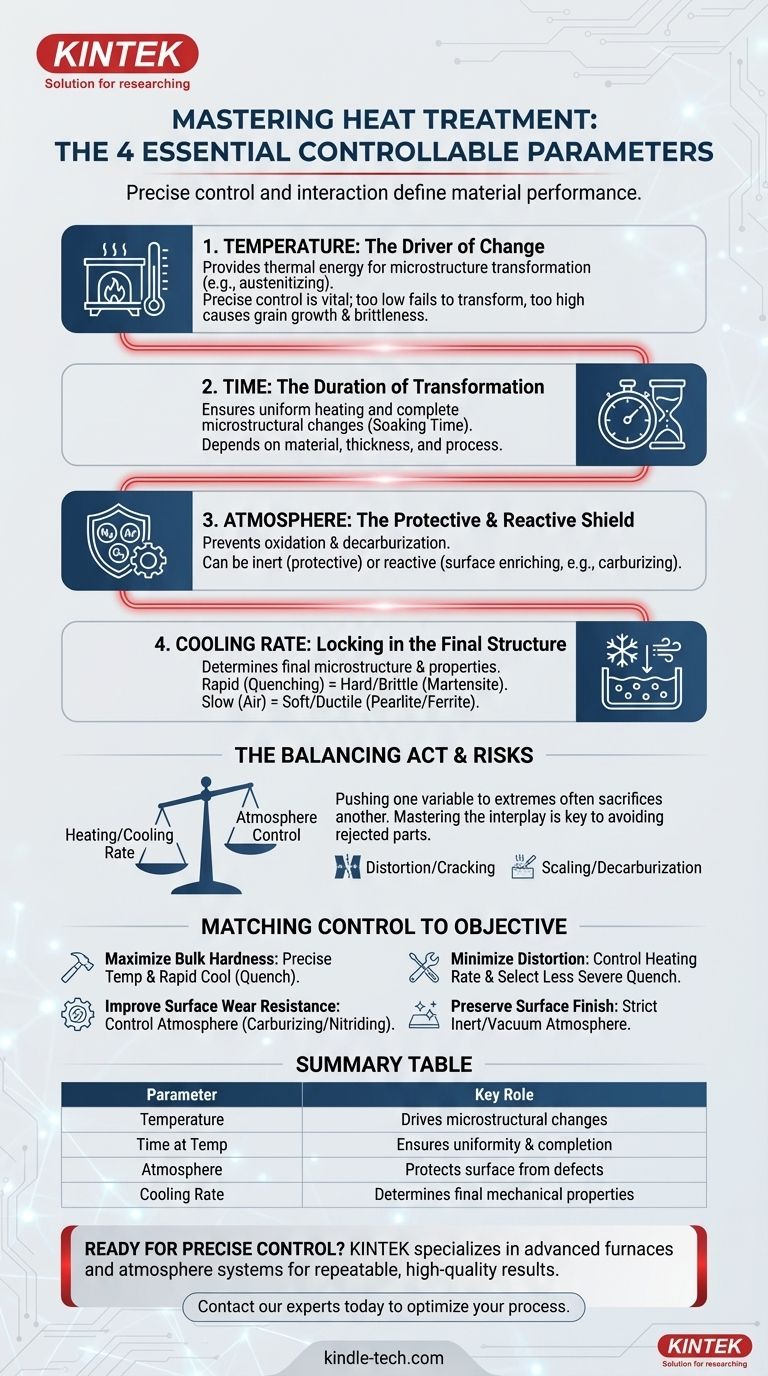

Os Quatro Pilares do Controle do Tratamento Térmico

Para alcançar um resultado desejado, você deve ter controle independente e preciso sobre cada uma das quatro variáveis principais. Cada uma desempenha um papel distinto e crítico na transformação final do material.

Temperatura: O Impulsor da Mudança

A temperatura fornece a energia térmica necessária para iniciar mudanças na estrutura cristalina do material (microestrutura). Para aços, isso geralmente significa aquecer acima de uma temperatura crítica de transformação (a temperatura de austenitização) para criar uma estrutura inicial uniforme.

O controle preciso da temperatura é inegociável. Muito baixa, e a transformação desejada não ocorrerá; muito alta, e você corre o risco de efeitos indesejáveis, como o crescimento de grãos, que pode tornar o material quebradiço.

Tempo: A Duração da Transformação

Uma vez atingida a temperatura alvo, o material é mantido nela por uma duração específica, frequentemente chamada de tempo de patamar. Isso garante duas coisas: a temperatura se torna uniforme em toda a peça, e as transformações microestruturais têm tempo suficiente para serem concluídas.

O tempo necessário depende muito da composição do material, da espessura da seção transversal da peça e do processo específico que está sendo realizado.

Atmosfera: O Escudo Protetor e Reativo

A atmosfera dentro do forno é um parâmetro crítico, mas frequentemente negligenciado. Seu papel principal pode ser protetor ou reativo. Uma atmosfera descontrolada (como o ar ambiente) causará oxidação (formação de carepa) e descarbonetação (perda de carbono da superfície), danificando a peça.

Uma atmosfera controlável, como observado nas referências, previne esses problemas. Ela pode ser inerte (como nitrogênio ou argônio) para simplesmente proteger a superfície, ou pode ser uma mistura de gases cuidadosamente formulada projetada para alterar ativamente a química da superfície, como em processos de cementação que adicionam carbono para aumentar a dureza da superfície.

Taxa de Resfriamento: Fixando a Estrutura Final

A taxa na qual uma peça é resfriada de sua temperatura de tratamento determina sua microestrutura final e, portanto, suas propriedades. Esta é talvez a etapa mais dramática do processo.

Um resfriamento muito rápido, conhecido como têmpera (em óleo, água ou polímero), pode aprisionar o material em um estado duro e quebradiço (martensita). Um resfriamento lento, como em ar parado, resultará em uma estrutura muito mais macia e dúctil (perlita ou ferrita).

Compreendendo os Compromissos e Riscos

Controlar esses parâmetros é um ato de equilíbrio. Levar uma variável ao extremo para maximizar uma única propriedade geralmente ocorre às custas de outra e introduz riscos significativos.

O Risco de Controle Atmosférico Deficiente

A falha no controle da atmosfera do forno é um caminho direto para peças rejeitadas. Reações indesejadas com o ar levam à formação de carepa, que arruína o acabamento superficial e a precisão dimensional, e à descarbonetação, que cria uma camada superficial macia que reduz drasticamente a resistência ao desgaste e a resistência à fadiga.

Alcançar um controle preciso do teor de carbono superficial é uma vantagem fundamental do tratamento térmico moderno, melhorando diretamente o desempenho e a vida útil do componente.

O Ato de Equilíbrio de Aquecimento e Resfriamento

Aquecer uma peça muito rapidamente pode induzir estresse térmico, levando à distorção ou até mesmo à fissuração antes mesmo de atingir o estágio de têmpera.

Da mesma forma, o próprio processo de têmpera é uma grande fonte de risco. Embora uma têmpera mais rápida produza maior dureza, ela também cria imensas tensões internas que podem fazer com que uma peça se deforme, distorça ou rache, especialmente em geometrias complexas.

Combinando o Controle ao Seu Objetivo

Sua estratégia para controlar esses quatro parâmetros deve ser ditada inteiramente pelo seu objetivo final para o componente.

- Se seu foco principal é maximizar a dureza total: Você precisará de controle preciso da temperatura acima do ponto crítico, seguido por uma taxa de resfriamento rápido cuidadosamente selecionada (têmpera).

- Se seu foco principal é melhorar a resistência ao desgaste superficial: Você deve se concentrar no controle da atmosfera do forno para processos como cementação ou nitretação para enriquecer a química da superfície.

- Se seu foco principal é minimizar a distorção: Seu controle sobre a taxa de aquecimento e, mais criticamente, a taxa de resfriamento (muitas vezes selecionando um meio de têmpera menos severo) será primordial.

- Se seu foco principal é preservar o acabamento superficial: O controle rigoroso da atmosfera do forno para criar um ambiente inerte ou a vácuo é a chave para prevenir a oxidação e a descarbonetação.

Ao manipular deliberadamente esses quatro parâmetros, você passa de simplesmente aquecer metal para projetar seu desempenho final com precisão.

Tabela Resumo:

| Parâmetro | Papel Chave no Tratamento Térmico |

|---|---|

| Temperatura | Impulsiona mudanças microestruturais; deve ser precisa para evitar defeitos. |

| Tempo na Temperatura | Garante aquecimento uniforme e transformação completa. |

| Atmosfera | Protege a superfície contra oxidação e descarbonetação. |

| Taxa de Resfriamento | Determina a dureza, resistência e ductilidade finais. |

Pronto para alcançar controle preciso sobre seus processos de tratamento térmico? A KINTEK é especializada em fornos de laboratório avançados e sistemas de controle de atmosfera que fornecem os perfis exatos de temperatura, tempo, atmosfera e resfriamento que você precisa. Seja seu objetivo maximizar a dureza, melhorar a resistência ao desgaste superficial ou minimizar a distorção, nosso equipamento garante resultados repetíveis e de alta qualidade.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a otimizar seu tratamento térmico para um desempenho superior do material.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- Como um forno de atmosfera facilita o pós-tratamento de fibras de carbono niqueladas? Garanta a Ligação Máxima

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza