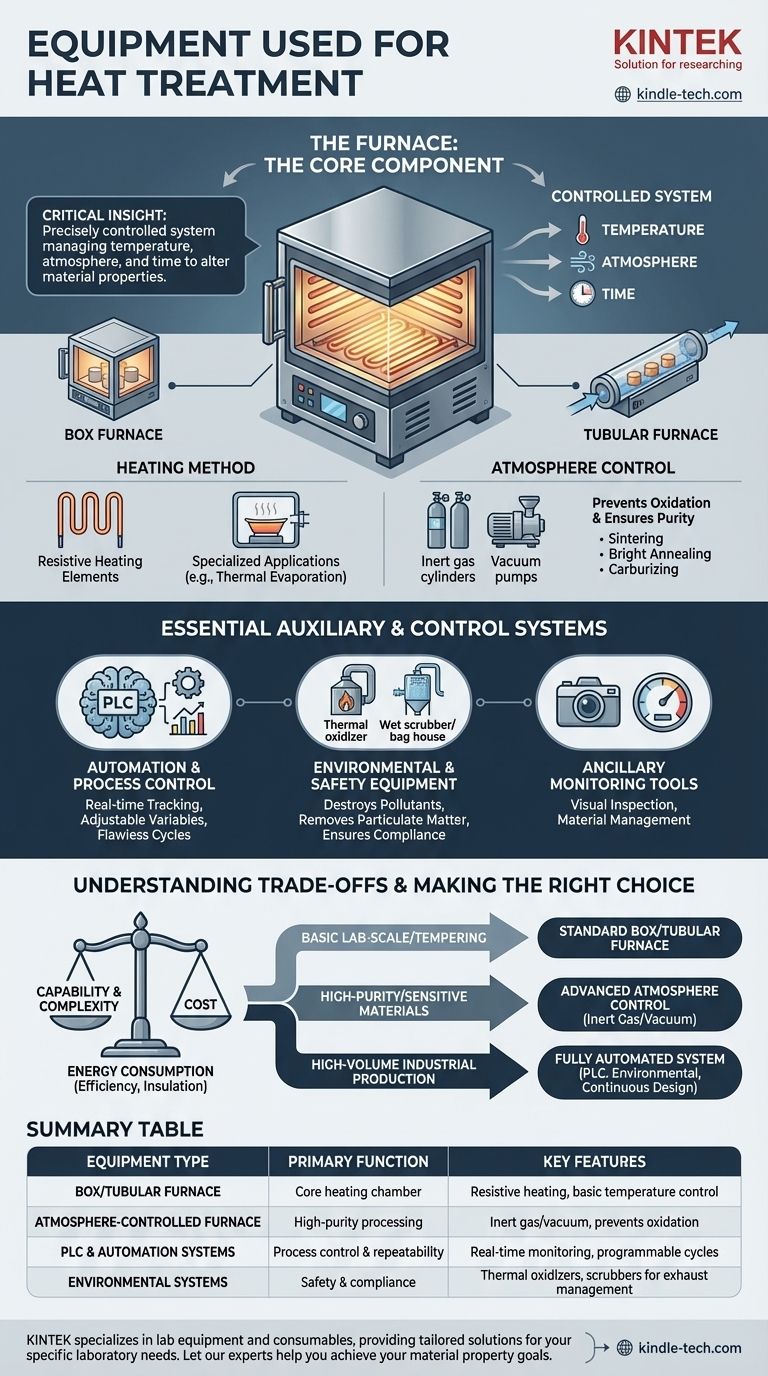

Em sua essência, o principal equipamento utilizado para tratamento térmico é o forno. No entanto, uma solução completa de processamento térmico é um sistema que também inclui equipamentos auxiliares essenciais para controle de processo, gerenciamento ambiental e testes para garantir que as propriedades desejadas do material sejam alcançadas. A maneira mais comum de categorizar esses fornos é pela forma e orientação de sua câmara de aquecimento, como um forno tipo caixa ou um forno tubular.

A percepção crítica é que o equipamento de tratamento térmico não é meramente um dispositivo para gerar calor. É um sistema precisamente controlado onde a capacidade do forno de gerenciar temperatura, atmosfera e tempo é fundamental para alterar com sucesso as propriedades físicas e químicas de um material.

O Componente Central: O Forno

O forno é o coração de qualquer operação de tratamento térmico. Seu design e capacidades determinam diretamente quais processos podem ser realizados e com que grau de precisão.

Como os Fornos são Categorizados

A convenção de nomenclatura mais útil para fornos baseia-se em sua forma geral. Este método simples fornece uma visão imediata da forma e aplicação potencial do equipamento.

Exemplos comuns incluem fornos tipo caixa, que são câmaras de uso geral, e fornos tubulares, que são ideais para processar amostras de forma mais controlada e linear.

A Função Crítica do Aquecimento

O método de aquecimento é fundamental. Muitos fornos usam elementos de aquecimento resistivos, onde uma corrente elétrica é passada através de um material como uma fita ou bobina de metal para gerar calor.

Em algumas aplicações especializadas, como a evaporação térmica, um "barco de resistência" específico mantém o material a ser aquecido, garantindo que ele derreta e evapore de maneira controlada.

A Importância do Controle de Atmosfera

Muitos processos de tratamento térmico exigem um ambiente altamente controlado para evitar reações químicas indesejadas, como a oxidação.

Fornos projetados para processos como sinterização, recozimento brilhante ou carburação devem ser capazes de manter uma atmosfera específica, frequentemente usando gases inertes, para proteger o material sendo tratado. Isso é essencial em indústrias como a aeroespacial e automotiva, onde a integridade do material não é negociável.

Sistemas Auxiliares e de Controle Essenciais

Uma configuração moderna de tratamento térmico vai muito além da câmara do forno. Uma série de sistemas de suporte é necessária para automação, segurança e conformidade ambiental.

Automação e Controle de Processo

Os sistemas modernos dependem da automação para garantir repetibilidade e precisão. Um Controlador Lógico Programável (CLP) permite que os operadores rastreiem e ajustem variáveis como temperatura e fluxo de gás em tempo real, executando ciclos complexos de aquecimento e resfriamento sem falhas.

Equipamentos Ambientais e de Segurança

O tratamento térmico pode produzir subprodutos que devem ser gerenciados. Este é o papel do equipamento ambiental auxiliar.

- Oxidadores Térmicos: Destroem poluentes atmosféricos perigosos.

- Lavadores Úmidos e Filtros de Manga: Removem partículas dos fluxos de exaustão.

Esses sistemas garantem que a operação seja segura e esteja em conformidade com as regulamentações ambientais.

Ferramentas de Monitoramento Auxiliares

Para observar e gerenciar o processo, são utilizadas várias ferramentas de teste e suporte. Isso pode incluir luzes removíveis para inspeção visual dentro da câmara ou "barragens" e "agitadores de leito" físicos para gerenciar o material sendo processado dentro do forno.

Compreendendo as Compensações

A seleção do equipamento certo envolve equilibrar capacidade, complexidade e custo. O sistema mais avançado nem sempre é a melhor escolha.

Correspondência do Equipamento ao Processo

As capacidades de um forno devem estar alinhadas com os requisitos do processo. Um forno simples para têmpera não precisa dos sofisticados controles de atmosfera exigidos para a carbonitretação. O uso do equipamento errado não produzirá as propriedades desejadas do material.

Complexidade e Custo

Um forno tipo caixa simples e de uso geral para um laboratório é significativamente menos caro e complexo do que um forno industrial de grande escala, totalmente automatizado, com CLP avançado e controles de atmosfera. O investimento deve ser justificado pela precisão e volume de produção exigidos.

Consumo de Energia

O tratamento térmico é um processo intensivo em energia. As principais compensações na seleção de fornos geralmente giram em torno da eficiência térmica, qualidade do isolamento e eficácia dos elementos de aquecimento, todos os quais têm um impacto direto nos custos operacionais de longo prazo.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração ideal do equipamento é ditada inteiramente pelo resultado específico que você precisa alcançar.

- Se o seu foco principal é testes básicos em escala de laboratório ou têmpera simples: Um forno tipo caixa ou tubular padrão com controle de temperatura confiável é perfeitamente adequado.

- Se o seu foco principal é processamento de alta pureza ou materiais sensíveis (como recozimento brilhante ou sinterização): Um forno com controle de atmosfera avançado (por exemplo, capacidades de gás inerte ou vácuo) é inegociável.

- Se o seu foco principal é a produção industrial de alto volume: Um sistema totalmente automatizado com um CLP, controles ambientais integrados e, potencialmente, um projeto de forno contínuo é essencial para a eficiência e repetibilidade.

Em última análise, selecionar o equipamento de tratamento térmico certo é sobre combinar as capacidades da ferramenta com a transformação precisa do material que seu processo exige.

Tabela Resumo:

| Tipo de Equipamento | Função Primária | Características Principais |

|---|---|---|

| Forno Tipo Caixa/Tubular | Câmara de aquecimento central | Aquecimento resistivo, controle básico de temperatura |

| Forno com Controle de Atmosfera | Processamento de alta pureza | Gás inerte/vácuo, previne oxidação |

| CLP e Sistemas de Automação | Controle de processo e repetibilidade | Monitoramento em tempo real, ciclos programáveis |

| Sistemas Ambientais | Segurança e conformidade | Oxidadores térmicos, lavadores para gerenciamento de exaustão |

Pronto para otimizar seu processo de tratamento térmico? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções personalizadas, desde fornos tipo caixa confiáveis para testes laboratoriais até sistemas avançados com controle preciso de atmosfera para sinterização ou recozimento. Deixe nossos especialistas ajudá-lo a selecionar o equipamento perfeito para atingir seus objetivos de propriedades do material. Entre em contato conosco hoje para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa