Em sua essência, as principais desvantagens do processo de sinterização são a porosidade residual inerente na peça final, custos significativos de ferramental iniciais e limitações no tamanho e nos materiais que podem ser processados de forma eficaz. Esses fatores significam que, embora a sinterização seja excelente para a produção em massa de peças complexas, ela é frequentemente inadequada para aplicações que exigem densidade máxima do material ou para tiragens de produção de baixo volume.

O desafio central da sinterização é a troca entre a eficiência de fabricação e a perfeição do material. O processo inerentemente cria peças com um grau de micro-porosidade, o que pode comprometer propriedades mecânicas como resistência e vida útil à fadiga em comparação com materiais totalmente densos.

A Limitação Fundamental: Porosidade Residual

A sinterização transforma um pó solto em um objeto sólido, mas raramente atinge 100% da densidade teórica do material base. Os pequenos vazios deixados para trás são a fonte de suas principais desvantagens.

O que é Porosidade Residual?

A sinterização funciona aquecendo o pó compactado para que as partículas se liguem, reduzindo o espaço entre elas. No entanto, é muito difícil eliminar todos esses espaços, ou poros.

O produto final, portanto, contém uma rede de minúsculos vazios. Variações avançadas como Sinter-HIP (Prensagem Isostática a Quente) existem especificamente para combater esse problema, aplicando alta pressão após a sinterização para colapsar ainda mais esses poros.

Impacto nas Propriedades Mecânicas

A porosidade degrada diretamente o desempenho mecânico de uma peça. Esses vazios microscópicos atuam como concentradores de tensão, que são pontos onde as trincas podem se iniciar sob carga.

Isso significa que uma peça sinterizada terá tipicamente menor resistência à tração, resistência à fadiga e tenacidade em comparação com uma peça idêntica usinada a partir de um bloco sólido, forjado ou laminado do mesmo material.

Implicações para Vedação e Permeabilidade

A presença de poros interconectados torna as peças sinterizadas padrão inadequadas para aplicações que precisam ser estanques a gás ou reter pressão.

Embora essa característica seja uma desvantagem para criar recipientes selados, ela pode ser intencionalmente aproveitada para produzir filtros ou componentes projetados para absorção de gás.

Restrições de Processo e Material

Além da porosidade, a natureza do próprio processo de sinterização impõe várias limitações práticas e econômicas.

Altos Custos Iniciais de Ferramental

A sinterização requer um molde preciso e durável para pressionar o pó inicial em sua forma "verde" antes do aquecimento. A engenharia e a fabricação desse ferramental são caras.

Esse alto investimento inicial significa que a sinterização só é econômica para grandes volumes de produção, onde o custo do ferramental pode ser amortizado em muitos milhares ou milhões de peças.

Limitações no Tamanho da Peça

Alcançar densidade e temperatura uniformes em uma peça grande durante a sinterização é extremamente desafiador. Componentes grandes estão sujeitos a empenamento, trincas ou propriedades inconsistentes da superfície ao núcleo.

Como resultado, a sinterização é tipicamente reservada para componentes relativamente pequenos e intrincados, onde as condições do processo podem ser rigorosamente controladas.

Restrições de Material e Geometria

O processo é mais adequado para materiais que podem ser formados em pó, principalmente metais e cerâmicas. Não é aplicável a muitos polímeros ou outras classes de materiais.

Além disso, embora a sinterização se destaque em formas externas complexas, ela tem dificuldades com certos recursos internos, como rebaixos ou furos transversais que são impossíveis de formar com uma prensa e matriz rígidas.

Entendendo as Trocas (Trade-offs)

Escolher a sinterização requer um entendimento claro do que você está ganhando e do que está abrindo mão.

Custo vs. Desempenho

A sinterização oferece um caminho econômico para a produção em massa de peças com geometrias complexas que seriam muito caras de usinar. A troca é aceitar um desempenho mecânico menor devido à porosidade.

Se a resistência absoluta for crítica, a economia de custos da sinterização pode ser irrelevante, e um método de fabricação mais robusto é necessário.

Precisão Dimensional vs. Retração

As peças encolhem à medida que os poros são reduzidos durante a fase de aquecimento. Embora essa retração seja previsível e possa ser contabilizada, ela introduz um grau de variabilidade dimensional.

Embora as peças sinterizadas tenham alta precisão, geralmente não conseguem igualar as tolerâncias ultrarígidas alcançáveis com a usinagem pós-processo.

Fazendo a Escolha Certa para Sua Aplicação

A sinterização é uma ferramenta poderosa quando usada corretamente. Sua decisão deve ser guiada pelo seu objetivo principal.

- Se seu foco principal for a produção em massa de peças complexas e não críticas: A sinterização é uma escolha ideal, pois sua relação custo-benefício e capacidade de criar formas quase líquidas superam a redução na densidade do material.

- Se seu foco principal for resistência máxima e vida útil à fadiga: Considere alternativas como forjamento ou usinagem CNC, ou especifique um processo avançado como Sinter-HIP para atingir a densidade necessária.

- Se seu foco principal for produção de baixo volume ou prototipagem: Os altos custos de ferramental da sinterização a tornam antieconômica; métodos como usinagem ou fabricação aditiva (impressão 3D) são muito mais adequados.

Ao entender essas limitações inerentes, você pode alavancar a sinterização de forma eficaz para as aplicações corretas e evitar suas armadilhas.

Tabela de Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Porosidade Residual | Menor resistência à tração, resistência à fadiga e potencial para permeabilidade a gases. |

| Altos Custos de Ferramental | Investimento inicial significativo, tornando-a econômica apenas para produção de alto volume. |

| Limites de Tamanho e Geometria | Desafios na produção de peças grandes e recursos internos complexos, como rebaixos. |

Com dificuldades para decidir se a sinterização é adequada para seu componente?

Na KINTEK, nos especializamos em ajudá-lo a navegar por essas trocas. Nossa experiência em equipamentos de laboratório e consumíveis garante que você selecione o processo de fabricação ideal para suas necessidades específicas — seja para atingir a densidade máxima ou a produção em massa econômica.

Deixe nossos especialistas guiá-lo para a solução correta. Entre em contato com a KINTEK hoje para uma consulta personalizada!

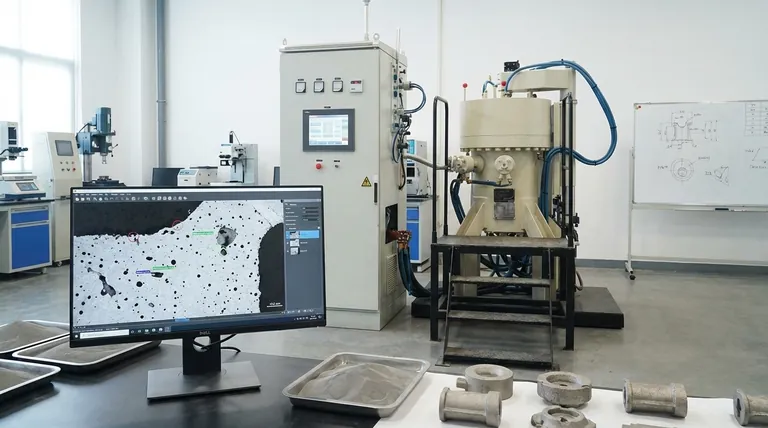

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- A que temperatura a metalurgia do carboneto de tungstênio é sinterizada? Domine o Processo de Sinterização em Fase Líquida de 1350°C-1500°C

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022