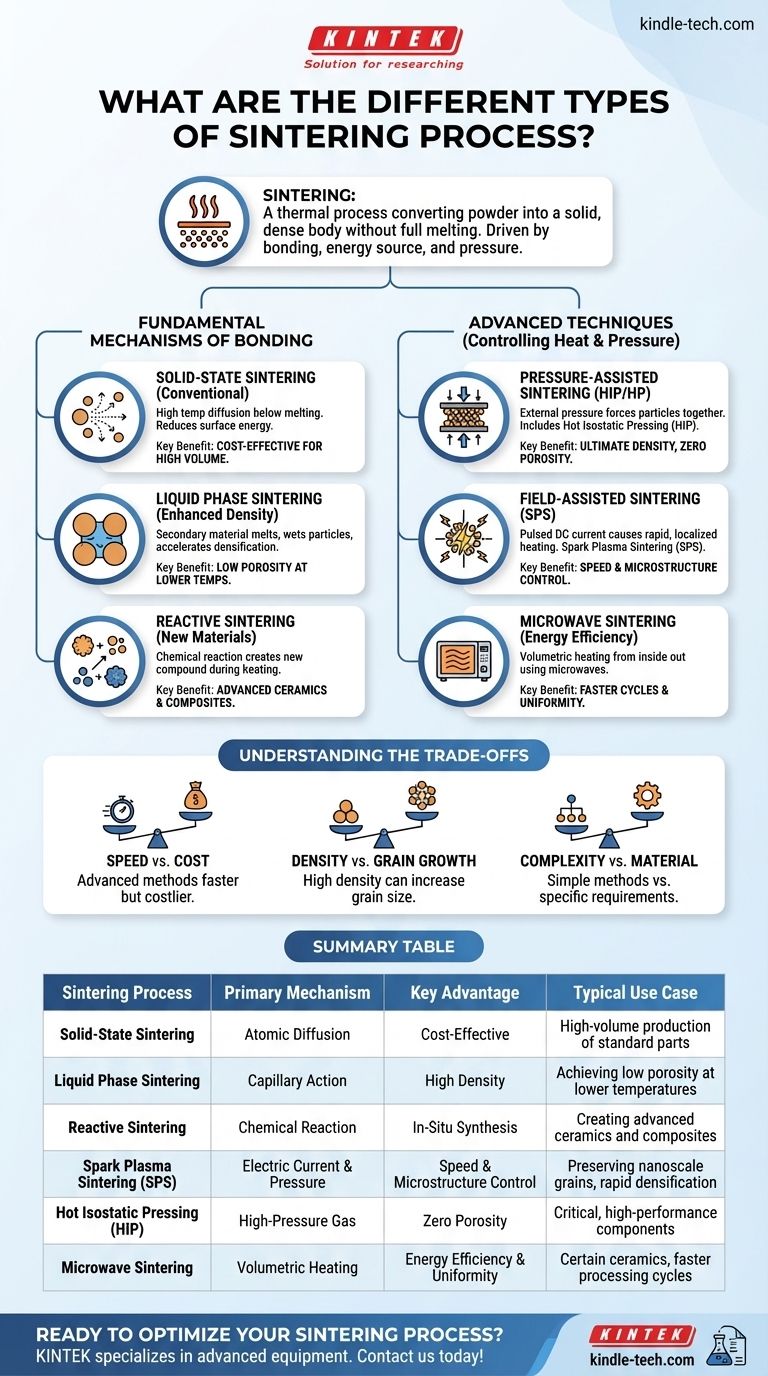

Em sua essência, a sinterização é um processo térmico para converter um pó em um corpo sólido e denso sem derretê-lo completamente. Os principais tipos de sinterização são diferenciados pelo mecanismo de ligação, pela fonte de energia utilizada e pela aplicação de pressão externa. Esses métodos incluem Sinterização em Estado Sólido, Sinterização em Fase Líquida, Sinterização Reativa e técnicas avançadas como Sinterização por Plasma de Faísca (SPS) e Prensagem Isostática a Quente (HIP).

A existência de diferentes processos de sinterização não é uma questão de variedade por si só; trata-se de ter um conjunto de ferramentas para resolver desafios específicos de engenharia de materiais. A escolha do método é uma decisão estratégica que controla diretamente a densidade, a resistência, a microestrutura e o custo da peça final.

Os Mecanismos Fundamentais de Ligação

A maneira mais básica de classificar a sinterização é pelo que acontece no nível das partículas. As duas abordagens fundamentais são ligar partículas em sua forma sólida ou usar uma pequena quantidade de líquido para acelerar o processo.

Sinterização em Estado Sólido (O Método Convencional)

Esta é a forma mais tradicional de sinterização. O material pulverizado é compactado e depois aquecido a uma temperatura ligeiramente abaixo do seu ponto de fusão.

Nesta alta temperatura, os átomos difundem-se através das fronteiras das partículas, fazendo com que se fundam e eliminem gradualmente os espaços de poros entre elas. Este processo é impulsionado puramente pela redução da energia superficial.

Sinterização em Fase Líquida (Para Densidade Aprimorada)

Neste método, uma pequena quantidade de um material secundário com um ponto de fusão mais baixo é misturada com o pó principal. Quando aquecido, este material secundário derrete, criando uma fase líquida que molha as partículas sólidas.

Este líquido acelera a densificação ao puxar as partículas juntas através da ação capilar e fornecer um caminho rápido para a difusão atômica. O resultado é frequentemente uma peça final com porosidade muito baixa alcançada em temperaturas mais baixas ou em menos tempo do que a sinterização em estado sólido.

Sinterização Reativa (Criação de Novos Materiais)

A sinterização reativa, ou ligação por reação, envolve uma reação química entre dois ou mais constituintes de pó diferentes durante o aquecimento.

Em vez de simplesmente fundir as partículas existentes, o processo forma um novo composto químico inteiramente. Este é um método poderoso para criar cerâmicas avançadas e compósitos intermetálicos diretamente em uma forma próxima à final.

Técnicas Avançadas: Controlando Calor e Pressão

Para superar as limitações dos métodos convencionais, os engenheiros desenvolveram técnicas avançadas que utilizam pressão externa ou fontes de energia alternativas. Esses métodos oferecem maior controle sobre a velocidade, a temperatura e as propriedades finais do material.

Sinterização Assistida por Pressão (Para Densidade Máxima)

A aplicação de pressão externa durante o aquecimento força fisicamente as partículas a se unirem, acelerando drasticamente a densificação. Isso é essencial para materiais que são difíceis de sinterizar convencionalmente.

Os dois tipos principais são a Prensagem a Quente (HP), que aplica pressão em uma direção, e a Prensagem Isostática a Quente (HIP), que aplica gás de alta pressão de todas as direções para uma densidade uniforme. O HIP é frequentemente usado para produzir componentes críticos e de alto desempenho com porosidade residual zero.

Sinterização Assistida por Campo (Para Velocidade e Microestrutura)

Também conhecida como Sinterização por Plasma de Faísca (SPS), esta técnica passa uma corrente elétrica de CC pulsada diretamente através do pó e da matriz. Isso cria um aquecimento extremamente rápido a partir do interior do próprio material.

A combinação de pressão e aquecimento rápido e localizado permite a densificação total em minutos em vez de horas. Essa velocidade é crucial para preservar microestruturas de escala nanométrica ou de grão fino, que são frequentemente essenciais para propriedades mecânicas superiores.

Sinterização por Micro-ondas (Para Eficiência Energética)

Este método usa micro-ondas como fonte de energia. As micro-ondas aquecem o material volumetricamente (de dentro para fora), em contraste com um forno convencional que aquece de fora para dentro.

Isso pode levar a um aquecimento mais uniforme, ciclos de processamento mais rápidos e potencial economia de energia. É particularmente eficaz para certos materiais cerâmicos que se acoplam bem com a energia de micro-ondas.

Entendendo as Compensações (Trade-offs)

A escolha de um processo de sinterização requer o equilíbrio de fatores concorrentes. Nenhum método é universalmente superior; cada um tem um perfil distinto de vantagens e desvantagens.

Velocidade vs. Custo

Métodos avançados como a Sinterização por Plasma de Faísca e a Sinterização por Micro-ondas são significativamente mais rápidos do que o aquecimento convencional em forno. No entanto, os equipamentos especializados que eles exigem representam um investimento de capital muito maior. A sinterização convencional em estado sólido continua sendo a solução mais econômica para a produção de alto volume de peças menos exigentes.

Densidade vs. Crescimento de Grão

Condições agressivas de sinterização (alta temperatura, longa duração) podem alcançar alta densidade, mas frequentemente causam crescimento de grão, onde grãos menores se fundem em grãos maiores. Isso pode ser prejudicial às propriedades mecânicas, como resistência e dureza. Processos rápidos como o SPS são valorizados por sua capacidade de atingir densidade total enquanto suprimem o crescimento de grão, preservando uma microestrutura fina.

Complexidade vs. Compatibilidade do Material

A sinterização convencional simples funciona para uma ampla gama de materiais. No entanto, métodos como o SPS exigem que o material tenha alguma condutividade elétrica. A Sinterização em Fase Líquida requer encontrar um aditivo adequado que derreta na temperatura correta sem afetar negativamente as propriedades finais.

Escolhendo o Processo de Sinterização Correto

Sua escolha de processo de sinterização deve ser guiada pelos objetivos específicos do seu projeto e pela natureza do seu material.

- Se o seu foco principal for a produção em massa econômica de peças padrão: A Sinterização Convencional em Estado Sólido é a escolha estabelecida e econômica.

- Se o seu foco principal for atingir a densidade máxima e eliminar toda a porosidade para um componente crítico: A Prensagem Isostática a Quente (HIP) é a solução definitiva.

- Se o seu foco principal for o processamento rápido enquanto preserva um material de grão fino ou nanoestruturado: A Sinterização por Plasma de Faísca (SPS) é a tecnologia líder.

- Se o seu foco principal for criar uma peça densa a partir de uma mistura de pó que forma um novo composto: A Sinterização Reativa é o método apropriado.

Compreender esses métodos transforma a sinterização de um simples processo de aquecimento em uma ferramenta precisa para projetar materiais avançados.

Tabela Resumo:

| Processo de Sinterização | Mecanismo Principal | Vantagem Principal | Caso de Uso Típico |

|---|---|---|---|

| Sinterização em Estado Sólido | Difusão Atômica | Econômico | Produção de alto volume de peças padrão |

| Sinterização em Fase Líquida | Ação Capilar | Alta Densidade | Atingir baixa porosidade em temperaturas mais baixas |

| Sinterização Reativa | Reação Química | Síntese In-Situ | Criação de cerâmicas avançadas e compósitos |

| Sinterização por Plasma de Faísca (SPS) | Corrente Elétrica e Pressão | Velocidade e Controle da Microestrutura | Preservação de grãos de escala nanométrica, densificação rápida |

| Prensagem Isostática a Quente (HIP) | Gás de Alta Pressão | Porosidade Zero | Componentes críticos de alto desempenho |

| Sinterização por Micro-ondas | Aquecimento Volumétrico | Eficiência Energética e Uniformidade | Certos cerâmicos, ciclos de processamento mais rápidos |

Pronto para Otimizar Seu Processo de Sinterização?

A escolha do método de sinterização correto é fundamental para alcançar a densidade, resistência e microestrutura desejadas para seus materiais. Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório avançados e consumíveis para atender às suas necessidades específicas de sinterização. Quer você esteja desenvolvendo cerâmicas avançadas, ligas metálicas ou compósitos complexos, nossa experiência pode ajudá-lo a:

- Selecionar o equipamento ideal (de fornos convencionais a sistemas SPS avançados) para sua aplicação.

- Alcançar resultados superiores com controle preciso de temperatura e pressão.

- Melhorar a eficiência e reduzir custos com soluções de processamento rápidas e energeticamente eficientes.

Deixe nossos especialistas guiá-lo para a solução perfeita para o seu laboratório. Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

As pessoas também perguntam

- Qual é a densidade do material sinterizado? Uma Escolha de Projeto para Desempenho, Não um Número Fixo

- O que é o processo de sinterização? Um Guia para a Fabricação Baseada em Pó

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- A que temperatura a metalurgia do carboneto de tungstênio é sinterizada? Domine o Processo de Sinterização em Fase Líquida de 1350°C-1500°C

- Quais são as principais vantagens da sinterização a vácuo? Alcance Pureza e Desempenho Superiores