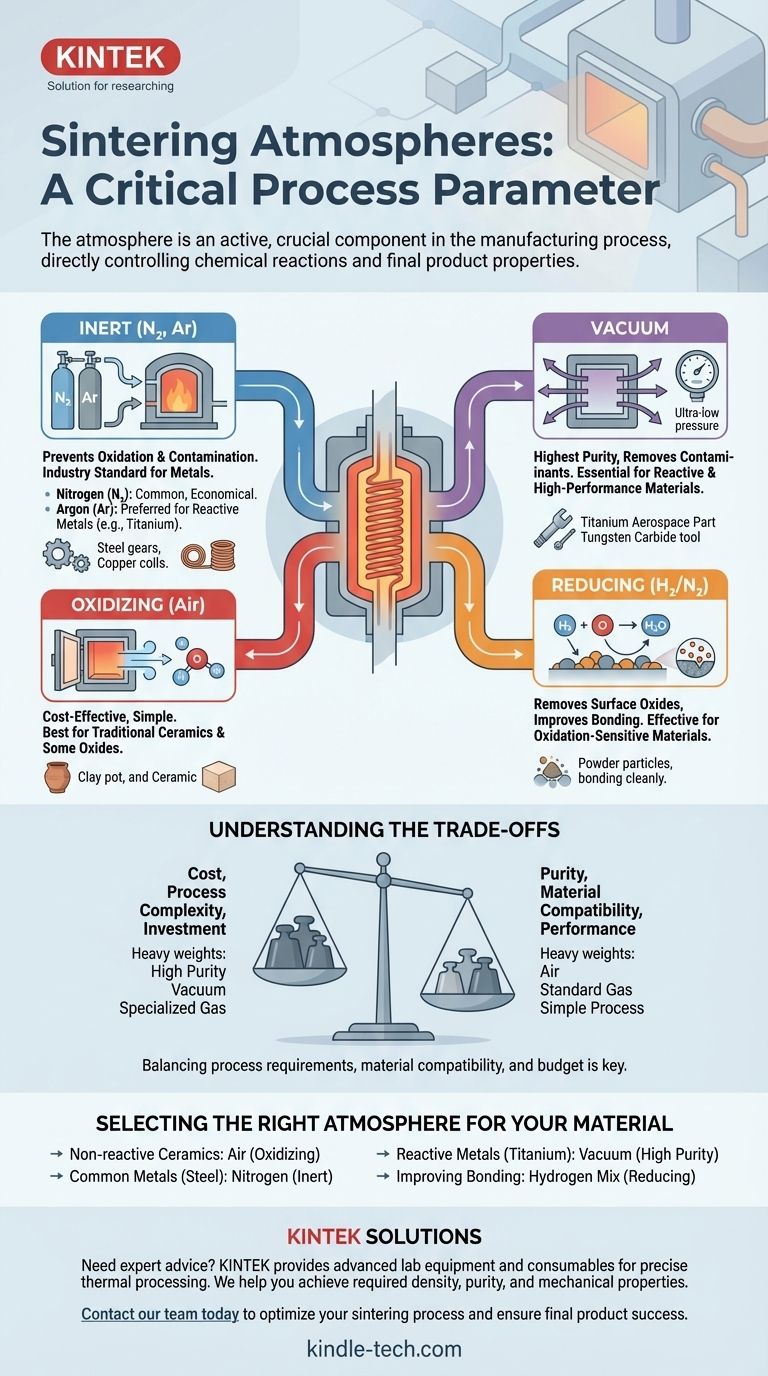

A atmosfera dentro de um forno de sinterização é um componente ativo e crítico no processo de fabricação, não uma condição de fundo passiva. Os principais tipos de atmosferas de sinterização são oxidantes (como o ar), inertes (como nitrogênio e argônio) ou vácuo. A escolha da atmosfera é ditada inteiramente pelo material que está sendo processado e pelas propriedades químicas e físicas desejadas do produto final.

A escolha de uma atmosfera de sinterização é um parâmetro crítico do processo que controla diretamente as reações químicas. A atmosfera correta evita efeitos indesejados como oxidação e garante que o componente final atinja a densidade, pureza e propriedades mecânicas necessárias.

O Propósito de uma Atmosfera Controlada

O papel da atmosfera é criar o ambiente químico ideal para que as partículas se liguem eficazmente. Este ambiente pode ser projetado para ser não reativo ou intencionalmente reativo, dependendo do material.

Prevenção de Oxidação e Contaminação

Para a maioria dos metais e certas cerâmicas avançadas, o objetivo principal é prevenir uma reação com o oxigênio. O aquecimento desses materiais no ar faria com que formassem óxidos indesejáveis, comprometendo sua integridade estrutural e desempenho.

Uma atmosfera inerte (como nitrogênio ou argônio) ou um vácuo desloca o oxigênio, criando um ambiente limpo onde as partículas podem se difundir e se ligar sem contaminação.

Remoção de Aglutinantes e Impurezas

Muitos processos de metalurgia do pó utilizam um "aglutinante" polimérico para manter a forma da peça verde antes da sinterização. Durante as fases iniciais de aquecimento, um fluxo de gás controlado ajuda a queimar e remover eficazmente esses aglutinantes, evitando que carbono residual fique preso na peça final.

Uma Análise das Atmosferas de Sinterização Comuns

Cada tipo de atmosfera oferece um conjunto distinto de benefícios e é adequado para materiais e aplicações específicas.

Atmosferas Oxidantes (Ar)

Esta é a opção mais simples e econômica, pois utiliza o ar ambiente. É usada principalmente para sinterizar cerâmicas tradicionais, como argilas e alguns óxidos, onde a formação de uma camada de óxido é aceitável ou benéfica para as propriedades finais.

Atmosferas Inertes (Nitrogênio e Argônio)

Atmosferas inertes são o pilar para prevenir reações químicas indesejadas. Elas são essenciais para a sinterização da maioria dos metais, incluindo aços, ligas de cobre e outros materiais não reativos.

Nitrogênio (N₂) é a escolha mais comum e econômica. O Argônio (Ar) é mais pesado e mais puramente inerte do que o nitrogênio, tornando-o a escolha preferida para materiais que podem reagir com o nitrogênio em altas temperaturas (como o titânio).

Vácuo

Um ambiente de vácuo fornece o mais alto nível de pureza ao remover quase todas as moléculas de gás da câmara do forno. Isso é essencial para materiais altamente reativos ou de alto desempenho, onde mesmo quantidades vestigiais de gás podem causar contaminação.

Materiais como titânio, tungstênio e certos aços inoxidáveis são frequentemente sinterizados a vácuo para atingir a máxima densidade e pureza.

Atmosferas Redutoras (ex: Hidrogênio)

Uma atmosfera redutora é um ambiente ativo projetado para remover oxigênio. Tipicamente composta por uma mistura de hidrogênio (H₂) e nitrogênio, ela reage quimicamente e remove os óxidos superficiais presentes nas partículas do pó.

Isso é altamente eficaz para melhorar a ligação e a densidade de materiais que são sensíveis mesmo a uma leve oxidação.

Compreendendo as Compensações (Trade-offs)

A seleção de uma atmosfera é um equilíbrio entre os requisitos do processo, a compatibilidade do material e o custo.

Custo vs. Pureza

Existe uma correlação direta entre a pureza da atmosfera e seu custo. O ar é essencialmente gratuito, enquanto o argônio de alta pureza e o equipamento necessário para um vácuo elevado representam um investimento significativo em despesas de capital e operacionais.

Compatibilidade do Material

A atmosfera deve ser quimicamente compatível com o material que está sendo sinterizado. Usar uma atmosfera de nitrogênio para sinterizar titânio, por exemplo, seria um erro crítico, pois formaria nitretos de titânio frágeis e arruinaria o componente.

Complexidade do Processo

Um forno a ar é simples de operar. Em contraste, os fornos a vácuo exigem vedações robustas, bombas potentes e tempos de ciclo mais longos para evacuar a câmara, adicionando complexidade operacional significativa.

Selecionando a Atmosfera Correta para o Seu Material

Sua escolha deve ser guiada pela natureza química do seu material e pelos requisitos de desempenho do produto final.

- Se seu foco principal é processar cerâmicas não reativas ou óxidos simples: Uma atmosfera de ar é a solução mais prática e econômica.

- Se seu foco principal é prevenir a oxidação em metais comuns como o aço: Uma atmosfera inerte de nitrogênio é o padrão da indústria.

- Se seu foco principal é alcançar a mais alta pureza para metais reativos como o titânio: Um ambiente de alto vácuo é inegociável para evitar contaminação.

- Se seu foco principal é remover óxidos de superfície para melhorar a ligação: Uma atmosfera redutora contendo hidrogênio é a escolha mais eficaz.

Em última análise, a atmosfera de sinterização é uma escolha deliberada de engenharia que dita o sucesso químico e físico do seu componente final.

Tabela de Resumo:

| Tipo de Atmosfera | Características Principais | Materiais Comuns |

|---|---|---|

| Oxidante (Ar) | Econômica, simples | Cerâmicas tradicionais, alguns óxidos |

| Inerte (N₂, Ar) | Previne oxidação, padrão da indústria | Aços, ligas de cobre |

| Vácuo | Pureza máxima, remove contaminantes | Titânio, tungstênio, aços inoxidáveis |

| Redutora (H₂/N₂) | Remove óxidos de superfície, melhora a ligação | Materiais sensíveis à oxidação |

Precisa de aconselhamento especializado sobre a seleção da atmosfera de sinterização perfeita para seus materiais?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para processamento térmico preciso. Nossos especialistas podem ajudá-lo a escolher o forno e a atmosfera corretos para atingir a densidade, pureza e propriedades mecânicas exigidas para seus componentes.

Entre em contato com nossa equipe hoje mesmo para otimizar seu processo de sinterização e garantir o sucesso do seu produto final.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Como um Forno de Atmosfera de Alta Temperatura garante a qualidade da camada nitretada? Garanta Precisão e Durabilidade

- O que é um exemplo de ambiente inerte? Controle a Química com Atmosferas Não Reativas

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- Como um forno de sinterização em atmosfera contribui para a preparação de eletrodos de ar compósitos LAGP-NCNT?

- Quais são as funções da sinterização por gravidade e do árgon em suportes de NiCoCrAlY? Guia Especializado para Fabricação de Ligas Porosas

- Qual é a principal função de uma atmosfera inerte? Proteger Materiais da Oxidação e Degradação

- Como os fornos de aquecimento com atmosfera controlada contribuem para o estudo da estabilidade térmica de pós amorfos de Ni-Zr-Ti-Si?

- Qual é o papel de um forno de atmosfera de alta temperatura na fixação de nitrogênio? Master Catalyst Precision Engineering