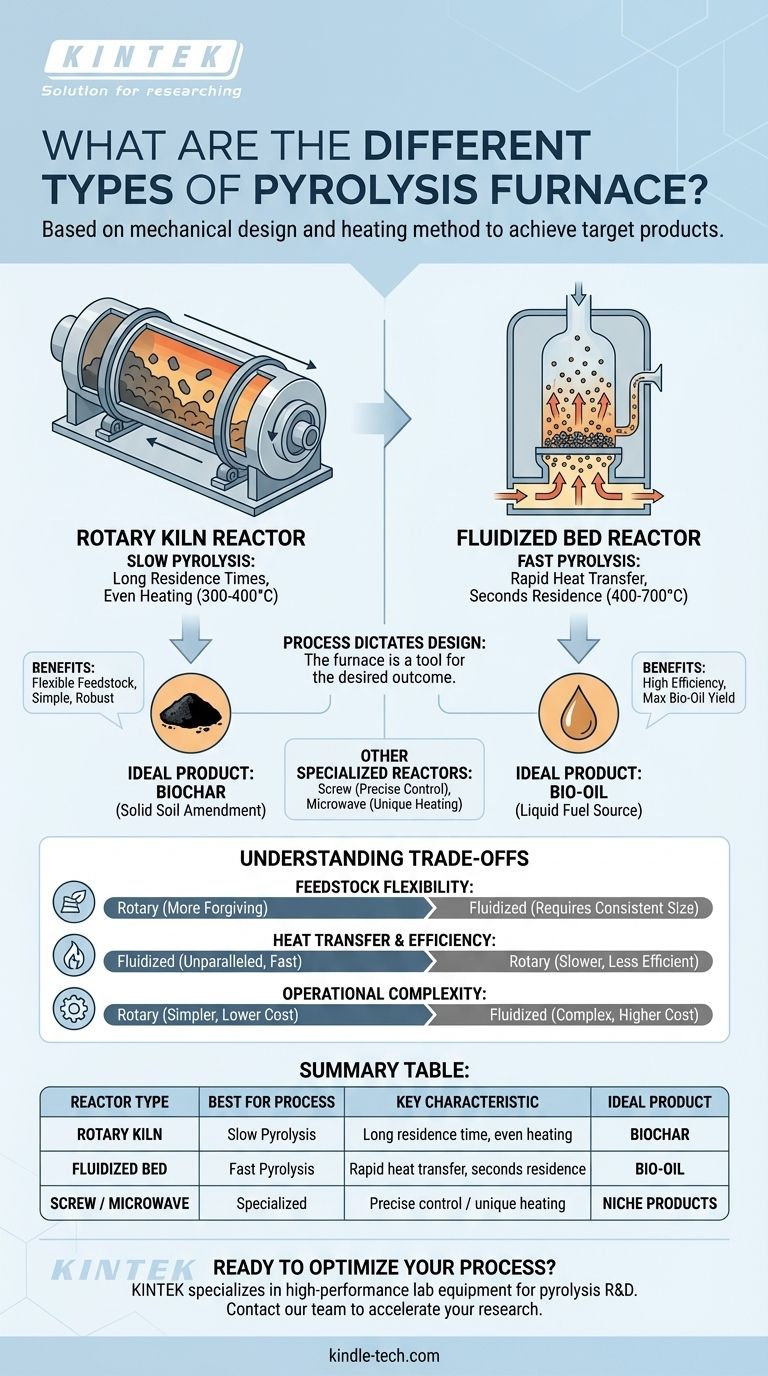

Em sua essência, um forno de pirólise é distinguido principalmente pelo seu projeto mecânico, que dita como ele aquece a matéria-prima. Os dois tipos mais comuns são reatores de forno rotativo e reatores de leito fluidizado, cada um otimizado para diferentes processos e produtos finais. Embora outros projetos, como reatores de parafuso ou micro-ondas, existam para aplicações especializadas, a grande maioria das operações industriais de pirólise depende de uma dessas duas tecnologias de trabalho pesado.

A escolha de um forno de pirólise não é sobre o hardware em si, mas sobre o resultado desejado. O projeto do forno é uma consequência direta do processo que você precisa executar — pirólise rápida para bio-óleo ou pirólise lenta para produção de biochar — e selecionar o correto é fundamental para atingir o rendimento do produto alvo.

Os Dois Projetos Fundamentais de Forno

A estrutura física de um reator de pirólise determina suas características de transferência de calor e por quanto tempo ele pode reter o material, que são as variáveis mais críticas no processo.

Reatores de Forno Rotativo

Um forno rotativo é um vaso cilíndrico grande e rotativo. A matéria-prima é alimentada em uma extremidade e, à medida que o tambor gira lentamente, o material se agita e se move ao longo de seu comprimento, garantindo que seja aquecido uniformemente.

Este projeto é mecanicamente simples e robusto. O movimento mais lento e controlado torna os fornos rotativos particularmente adequados para processos que exigem tempos de residência mais longos.

Reatores de Leito Fluidizado

Em um reator de leito fluidizado, um fluxo de gás quente é forçado para cima através de um leito de partículas sólidas, como areia. Isso faz com que os sólidos circulem e se comportem como um fluido.

Quando a matéria-prima é introduzida neste leito "fluidizado", ela é imediatamente cercada pelas partículas quentes, resultando em uma transferência de calor extremamente rápida e eficiente. Isso o torna ideal para processos que precisam ocorrer em segundos.

Outros Reatores Especializados

Embora menos comuns, outros projetos atendem a nichos específicos. Reatores de parafuso usam uma rosca sem-fim para mover o material através de um tubo aquecido, oferecendo controle preciso sobre o tempo de residência. Reatores de micro-ondas usam energia de micro-ondas para aquecimento, o que pode oferecer vias de reação únicas, mas é frequentemente mais complexo e caro para escalar.

O Processo Determina o Projeto: Pirólise Rápida vs. Lenta

A razão pela qual existem diferentes projetos de forno é que eles são otimizados para diferentes processos químicos. O objetivo — seja produzir um combustível líquido ou um emendamento sólido do solo — determina qual forno é a ferramenta correta para o trabalho.

Pirólise Rápida para Bio-Óleo

O objetivo da pirólise rápida é maximizar a produção de bio-óleo líquido. Isso requer aquecer a biomassa a altas temperaturas (400-700°C) muito rapidamente, em questão de segundos, para "craquear" a matéria orgânica em vapor antes que ela possa formar carvão sólido.

É por isso que os reatores de leito fluidizado são o padrão para pirólise rápida. Sua excepcional capacidade de transferência de calor garante que a biomassa seja aquecida quase instantaneamente, otimizando as condições para o rendimento de bio-óleo (geralmente em torno de 60%).

Pirólise Lenta para Biochar

Inversamente, o objetivo da pirólise lenta é maximizar a produção de biochar sólido. Este processo usa temperaturas mais baixas (300-400°C) e tempos de aquecimento muito mais longos, muitas vezes se estendendo por várias horas.

Este processo de "cozimento" lento é projetado para liberar compostos voláteis enquanto preserva a estrutura do carbono. Reatores de forno rotativo são um excelente ajuste para isso, pois seu projeto acomoda naturalmente longos tempos de residência e fornece o aquecimento consistente e suave necessário para criar biochar de alta qualidade.

Entendendo as Compensações

Nenhum projeto único é universalmente superior; cada um vem com vantagens e desvantagens inerentes que o tornam adequado para diferentes aplicações.

Flexibilidade da Matéria-Prima

Fornos rotativos são geralmente mais tolerantes a matérias-primas não uniformes, lidando com tamanhos de partícula maiores e mais variados sem problemas. Reatores de leito fluidizado, no entanto, geralmente exigem que a matéria-prima seja moída em um tamanho de partícula fino e consistente para garantir a fluidização adequada.

Transferência de Calor e Eficiência

Reatores de leito fluidizado oferecem taxas de transferência de calor incomparáveis, tornando-os altamente eficientes para as reações rápidas da pirólise rápida. O aquecimento indireto em um forno rotativo é inerentemente mais lento e menos termicamente eficiente, embora mais simples de operar.

Complexidade Operacional

A simplicidade de um forno rotativo geralmente se traduz em custos de capital mais baixos e operação mais fácil. Os sistemas de leito fluidizado são mais complexos, exigindo sistemas sofisticados de manuseio de gás e controle de processo preciso para manter o estado fluidizado, o que pode aumentar os custos iniciais e operacionais.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de pirólise correta começa com a definição do seu produto principal.

- Se o seu foco principal é maximizar a produção de bio-óleo: Um reator de leito fluidizado projetado para pirólise rápida é a escolha padrão da indústria devido à sua transferência de calor superior.

- Se o seu foco principal é maximizar biochar de alta qualidade: Um reator de forno rotativo é frequentemente preferido, pois seu projeto é bem adequado para os longos tempos de residência e aquecimento uniforme da pirólise lenta.

- Se você está lidando com matéria-prima altamente variável ou volumosa: O projeto robusto e simples de um forno rotativo pode oferecer mais flexibilidade operacional do que um reator de leito fluidizado mais sensível.

Em última análise, entender a ligação direta entre seu produto alvo e o princípio operacional do reator é a chave para um projeto de pirólise bem-sucedido.

Tabela de Resumo:

| Tipo de Reator | Melhor Para Processo | Característica Principal | Produto Ideal |

|---|---|---|---|

| Forno Rotativo | Pirólise Lenta | Longo tempo de residência, aquecimento uniforme | Biochar |

| Leito Fluidizado | Pirólise Rápida | Transferência de calor rápida, tempo de residência de segundos | Bio-Óleo |

| Parafuso / Micro-ondas | Aplicações Especializadas | Controle preciso / aquecimento exclusivo | Produtos de Nicho |

Pronto para selecionar o forno de pirólise certo para seus objetivos específicos de produção de bio-óleo ou biochar?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para pesquisa e desenvolvimento de pirólise. Nossos especialistas podem ajudá-lo a escolher a tecnologia de reator correta para otimizar a eficiência do seu processo e o rendimento do produto alvo.

Entre em contato com nossa equipe hoje para discutir os requisitos do seu projeto e descobrir como as soluções da KINTEK podem acelerar sua pesquisa em bioenergia ou biochar.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Por que um forno de alta temperatura com teste multiprobe é usado para perovskita ABO3? Obtenha dados precisos de condutividade

- Quais são as vantagens de processo de usar um forno tubular rotativo para pó de WS2? Alcançar cristalinidade superior do material

- O que é um forno rotativo? O Guia Definitivo para Aquecimento e Mistura Uniformes

- O que é um forno de retorta rotativa? Obtenha Uniformidade Superior no Tratamento Térmico Contínuo

- A que temperatura começa a pirólise da madeira? Controle o Processo para Biocarvão, Bio-óleo ou Gás de Síntese