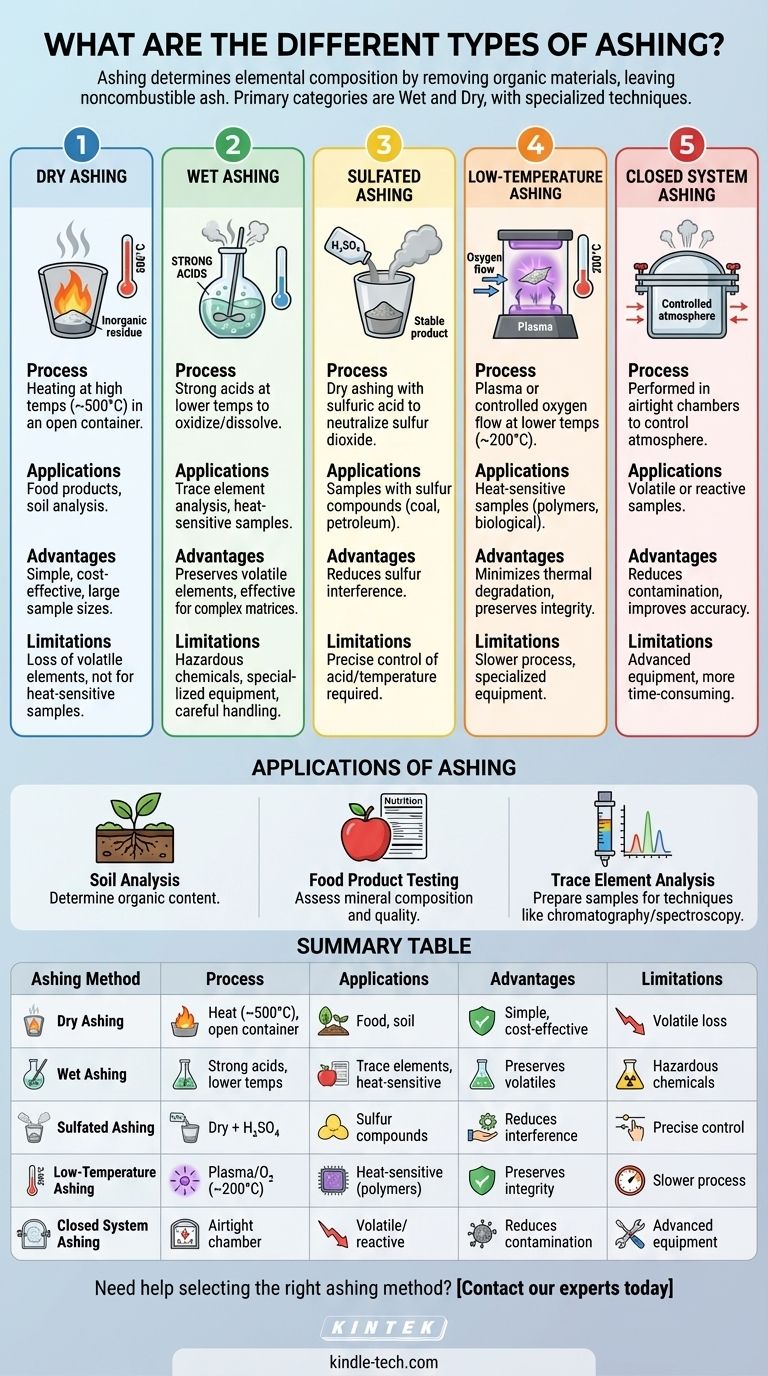

A incineração (ashing) é um processo crítico na química analítica usado para determinar a composição elementar de uma amostra, removendo materiais orgânicos e deixando para trás cinzas não combustíveis. As duas categorias principais de incineração são a incineração a úmido e a incineração a seco, mas também existem várias técnicas especializadas, como incineração sulfatada, incineração a baixa temperatura e incineração em sistema fechado. Cada método tem aplicações, vantagens e limitações exclusivas, dependendo do tipo de amostra, dos requisitos de análise e dos resultados desejados. Esta resposta explora os diferentes tipos de incineração, seus processos e seus usos específicos em vários campos, como análise de solo e testes de produtos alimentícios.

Pontos-Chave Explicados:

-

Incineração a Seco (Dry Ashing)

- Processo: A incineração a seco envolve aquecer uma amostra em um recipiente aberto a altas temperaturas (tipicamente em torno de 500°C) para queimar materiais orgânicos, deixando para trás cinzas inorgânicas.

- Aplicações: Comumente usada para analisar produtos alimentícios, amostras de solo e outros materiais onde a decomposição em alta temperatura é aceitável.

- Vantagens: Simples, econômica e adequada para amostras de grande porte.

- Limitações: Pode resultar na perda de elementos voláteis e não é ideal para amostras sensíveis a altas temperaturas.

-

Incineração a Úmido (Wet Ashing)

- Processo: A incineração a úmido usa ácidos fortes (por exemplo, ácido nítrico, ácido sulfúrico) em temperaturas mais baixas para oxidar e dissolver materiais orgânicos, deixando para trás resíduos inorgânicos.

- Aplicações: Ideal para amostras que não suportam altas temperaturas ou para análise de elementos traço.

- Vantagens: Preserva elementos voláteis e é eficaz para matrizes complexas.

- Limitações: Requer produtos químicos perigosos, equipamentos especializados e manuseio cuidadoso.

-

Incineração Sulfatada (Sulfated Ashing)

- Processo: Uma variação da incineração a seco onde o ácido sulfúrico é adicionado à amostra para neutralizar e remover o dióxido de enxofre, convertendo sulfatos em cinzas estáveis.

- Aplicações: Útil para amostras contendo compostos de enxofre, como carvão ou produtos de petróleo.

- Vantagens: Reduz a interferência do enxofre na análise de cinzas.

- Limitações: Requer controle preciso da adição de ácido e da temperatura.

-

Incineração a Baixa Temperatura (Low-Temperature Ashing)

- Processo: Realizada em temperaturas mais baixas (cerca de 200°C) usando plasma ou fluxo de oxigênio controlado para oxidar suavemente os materiais orgânicos.

- Aplicações: Adequada para amostras sensíveis ao calor, como polímeros ou materiais biológicos.

- Vantagens: Minimiza a degradação térmica e preserva a integridade da amostra.

- Limitações: Processo mais lento e requer equipamento especializado.

-

Incineração em Sistema Fechado (Closed System Ashing)

- Processo: Realizada em câmaras herméticas para controlar a atmosfera, prevenindo contaminação e perda de elementos voláteis.

- Aplicações: Usada para análise precisa de amostras voláteis ou reativas.

- Vantagens: Reduz a contaminação e melhora a precisão.

- Limitações: Requer equipamento avançado e consome mais tempo.

-

Aplicações da Incineração

- Análise de Solo: Usada para determinar o teor de matéria orgânica do solo comparando a massa antes e depois da incineração.

- Testes de Produtos Alimentícios: Mede o teor de cinzas para avaliar a composição mineral e a qualidade.

- Análise de Elementos Traço: Prepara amostras para técnicas como cromatografia ou espectroscopia, removendo interferência orgânica.

Cada método de incineração tem casos de uso específicos e é escolhido com base no tipo de amostra, nos requisitos de análise e nos resultados desejados. Compreender essas diferenças ajuda a selecionar a técnica mais apropriada para resultados precisos e confiáveis.

Tabela de Resumo:

| Método de Incineração | Processo | Aplicações | Vantagens | Limitações |

|---|---|---|---|---|

| Incineração a Seco | Aquecimento a altas temperaturas (~500°C) em recipiente aberto. | Produtos alimentícios, análise de solo. | Simples, econômico, adequado para amostras grandes. | Perda de elementos voláteis; não ideal para amostras sensíveis ao calor. |

| Incineração a Úmido | Usa ácidos fortes em temperaturas mais baixas para oxidar materiais orgânicos. | Análise de elementos traço, amostras sensíveis ao calor. | Preserva elementos voláteis; eficaz para matrizes complexas. | Requer produtos químicos perigosos e equipamento especializado. |

| Incineração Sulfatada | Incineração a seco com ácido sulfúrico para neutralizar o dióxido de enxofre. | Amostras com compostos de enxofre (ex: carvão, petróleo). | Reduz a interferência do enxofre. | Requer controle preciso da adição de ácido e da temperatura. |

| Incineração a Baixa Temperatura | Usa plasma ou fluxo de oxigênio controlado a ~200°C. | Amostras sensíveis ao calor (ex: polímeros, materiais biológicos). | Minimiza a degradação térmica; preserva a integridade da amostra. | Processo mais lento; requer equipamento especializado. |

| Incineração em Sistema Fechado | Realizada em câmaras herméticas para controlar a atmosfera. | Amostras voláteis ou reativas. | Reduz a contaminação; melhora a precisão. | Requer equipamento avançado; mais demorado. |

Precisa de ajuda para selecionar o método de incineração correto para sua análise? Entre em contato com nossos especialistas hoje mesmo!

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o objetivo de um forno mufla? Alcançar Processamento Puro e de Alta Temperatura

- Qual é o material interno de um forno mufla? Escolha o Revestimento Certo para a Sua Aplicação

- Quando aquecemos um anel de metal, ele se expande ou se comprime? O furo fica maior, não menor.

- O que controla o ponto de fusão? A Hierarquia de Forças desde Ligações Iónicas a Atrações Intermoleculares

- Quais são os princípios de funcionamento de um forno? Um Guia para Aquecimento por Combustão, Resistência e Indução