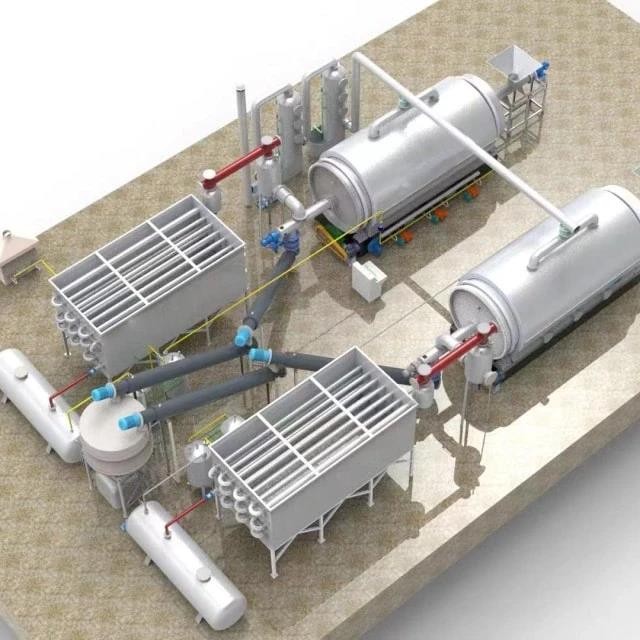

Forno rotativo elétrico

Instalação de pirólise de resíduos de pneus

Número do item : KWRE

O preço varia com base em especificações e personalizações

- Volume do hospedeiro

- 31,8-46,2 metros cúbicos

- Produção diária

- 8-15 toneladas

Envio:

Entre em contato conosco para obter detalhes de envio. Aproveite Garantia de envio dentro do prazo.

Por Que Nos Escolher

Parceiro ConfiávelProcesso de pedido fácil, produtos de qualidade e suporte dedicado para o sucesso do seu negócio.

Introdução

A fim de resolver o problema dos resíduos de pneus, o equipamento de refinação de resíduos de pneus produzido pela nossa empresa adopta um novo tipo de tecnologia de pirólise, que faz com que os pneus sejam aquecidos em condições de anóxia completa ou de fornecimento limitado de oxigénio, de modo a que os polímeros de elevado peso molecular e os aditivos orgânicos sejam degradados em compostos de baixo peso molecular ou de pequenas moléculas, recuperando assim o óleo de pneu, o carbono sólido e o fio de aço. Todo o processo tecnológico garante que não são produzidos três resíduos: cada equipamento está equipado com um sistema de despoeiramento para purificar os gases de combustão gerados durante o funcionamento do equipamento, de modo a garantir que as emissões de fumos e poeiras cumprem as normas: o sistema de arrefecimento é utilizado para arrefecer o óleo e o gás a alta temperatura, em que a água pode ser reciclada e não são descarregadas águas residuais; resíduos E o negro de fumo, por ter sido tratado a uma temperatura elevada de mais de 500 graus, não tem toxicidade, e o negro de fumo pode ser refinado, pelo que tem uma vasta gama de aplicações.

Resíduos de pneus e processo de pirólise de plástico

O processo de pirólise não requer um tratamento fino de impurezas como sedimentos, água e fio de ferro nas matérias-primas, e pode carregar diretamente resíduos orgânicos como resíduos de pneus, borracha e resíduos de plástico no processador de pirólise. A mistura de óleo e vapor pode ser destilada, e o óleo e o gás podem ser condensados através de um separador de várias fases e um sistema de arrefecimento para obter óleo combustível. Os gases de escape e as poeiras do processador de pirólise entram no dispositivo de atomização de poeiras para tratamento e depois são descarregados; parte do gás não condensável de cadeia de baixo carbono entra no sistema de recuperação de gás combustível através do selo de água e é queimado como combustível para a pirólise.

Fluxo do processo

Passo 1: Alimentação ---- Colocar os resíduos de pneus no machado de pirólise. Este processo pode ser alimentado por alimentação manual, alimentação por transportador plano e máquina de alimentação hidráulica e outros métodos de alimentação. A maioria das fábricas utiliza normalmente um alimentador hidráulico para alimentar os materiais. Devido à sua elevada eficiência de produção, economia de custos de mão de obra e segurança, é amplamente utilizado por muitas fábricas. Fechar a porta de carregamento após o carregamento.

Passo 2: Aquecimento----Pode-se usar óleo de pneu ou gás não condensável (excesso de gás não condensável produzido durante o processo de pirólise de vários outros equipamentos) para aquecer o reator uniformemente. Quando a temperatura atinge 80°C, alguma precipitação de gás (a maior parte do gás neste momento é vapor de água, a parte liquefeita é água, e o gás não liquefeito atinge a câmara de combustão através do sistema de circulação de gás para combustão). Quando a temperatura atinge 120°C, o gás combustível precipita-se e entra no saco de distribuição de gás. O óleo residual (contém parte do resíduo, que pode ser utilizado como combustível para aquecer o forno principal) afunda-se no depósito de óleo residual, enquanto o óleo leve entra automaticamente no condensador e liquefaz-se nos depósitos de óleo leve. Desta forma, é possível obter óleo pesado e óleo leve (para aquecimento e aquecimento de todo o projeto).

Etapa 3: Tratamento do gás não condensável - o gás não condensável (componentes C1-C4) que flui para o depósito de óleo juntamente com o óleo, o gás que não pode ser condensado, passou por dois selos de segurança de água (um para espera e outro para utilização, água O papel do selo é impedir que a chama aberta regresse da câmara de combustão para se encontrar com os gases de escape, e impedir que o gás volte a fluir), e regresse à câmara de aquecimento como combustível para aquecer o forno. Por conseguinte, no início do funcionamento do equipamento, o combustível é o fuelóleo ou o gás natural. Quando a temperatura continua a subir, o gás não condensável gerado pode ser utilizado como combustível.

Passo 4: Tratamento de fumos e poeiras---- Todos os fumos e poeiras produzidos pela combustão são bombeados pelo ventilador de tiragem induzida para o sistema geral de remoção de poeiras para tratamento. O fumo e o pó tratados são vapor de água branco sem partículas pretas e, em seguida, o vapor de água entra no dispositivo de purificação industrial. Efetuar um tratamento de descarga padrão para garantir que o fumo emitido e a descarga de pó cumprem as normas de emissão exigidas pela proteção ambiental.

Passo 5: Escória (negro de fumo) ---- Depois de a escória ser descarregada, o processo de pirólise termina. O fio de aço e o negro de fumo de que necessitamos encontram-se no forno principal. O equipamento adopta um sistema de descarga de escória selado totalmente automático. O parafuso do forno, o selador de saída de escória e o removedor de escória são utilizados para a remoção de escória. O negro de fumo é utilizado principalmente para tinta, pigmento, agente de reforço, aditivo, etc.

Passo 6: Fio de aço ---- O fio de aço é puxado pelo trator, o que poupa trabalho e permite a produção automática do equipamento. Quando o fio de aço é descarregado, coopera com o equipamento de ventilação e de remoção de poeiras para garantir a ausência de poeiras.

Parâmetros técnicos

| Modelo | Volume de acolhimento | Produção diária | Potência total de funcionamento |

| 2600*6000 | 31,8 metros cúbicos | 8 toneladas | 16 kW/h |

| 2600*6600 | 35 metros cúbicos | 9 toneladas | 16 kW/h |

| 2800*6600 | 40,6 metros cúbicos | 12 toneladas | 18 kW/h |

| 2800*7500 | 46,2 metros cúbicos | 15 toneladas | 20 kW/h |

Vantagens

- Conceção integrada, estrutura compacta, integridade completa e segurança garantida. O corpo principal do equipamento adopta a chapa de aço especial para caldeiras Q345R (aço de liga resistente a altas temperaturas e à oxidação), resistente à oxidação, corrosão, longa duração e segurança.

- O equipamento adopta uma estrutura especial anti-coque, que resolve em grande parte a situação atual em que as lamas são coqueadas e inconvenientes para limpar durante o processo de pirólise.

- O motor principal adopta a engrenagem de anel exterior para rodar. Além disso, a engrenagem do anel é formada uma vez, o que é forte e durável. É mais estável do que a transmissão de manga de pino-pino no mercado. Em caso de danos, protege o motor e o redutor do hospedeiro e prolonga a sua vida útil.

- A soldadura do motor principal é (soldadura automática por máquina de arco submerso), e a soldadura é formada uma vez, uniforme e completa.

- O sistema de arrefecimento inclui: tubos de arrefecimento, saco de distribuição de ar, piscina de arrefecimento, etc. Tem as características de grande área de arrefecimento, bom efeito de arrefecimento e elevada taxa de recolha de óleo.

- O resíduo de resíduos após a pirólise pode cumprir a norma de emissão exigida pela proteção ambiental o teor de óleo de 2%.

Avisos

A segurança do operador é a questão mais importante! Por favor, opere o equipamento com cautelas. Trabalhar com gases inflamáveis, explosivos ou tóxicos é muito perigoso, os operadores devem tomar todas as precauções necessárias antes de iniciar o equipamento. Trabalhar com pressão positiva dentro dos reactores ou câmaras é perigoso, o operador deve seguir rigorosamente os procedimentos de segurança. Extra também deve ser tido cuidado ao operar com materiais reativos ao ar, especialmente sob vácuo. Uma fuga pode aspirar ar para dentro do aparelho e provocar ocorrer uma reação violenta.

Desenhado para si

A KinTek fornece serviços e equipamentos personalizados a clientes em todo o mundo, o nosso trabalho em equipa especializado e engenheiros experientes são capazes de realizar os requisitos de equipamento de hardware e software de alfaiataria personalizada, e ajudar o nosso cliente a construir equipamentos e equipamentos exclusivos e personalizados solução!

FAQ

O Que é Um Forno De Pirólise?

Como é Que Um Forno De Pirólise Funciona?

Quais São As Aplicações Dos Fornos De Pirólise?

Quais São As Vantagens Da Utilização De Fornos De Pirólise?

Que Factores Devem Ser Considerados Na Seleção De Um Forno De Pirólise?

Que Precauções De Segurança Devem Ser Seguidas Quando Se Utiliza Um Forno De Pirólise?

4.8

out of

5

The setup was seamless, and the staff were very professional and knowledgeable. The equipment is top-notch and has improved our waste management.

4.9

out of

5

The plant's efficiency and eco-friendliness impressed me. It's amazing how we can turn waste tires into valuable resources like fuel and carbon black.

4.7

out of

5

The plant's compact design saved us a lot of space, and the installation process was surprisingly smooth. We're very satisfied with the results.

5.0

out of

5

The waste tire pyrolysis plant has significantly reduced our landfill waste and increased our energy independence. It's a win-win situation!

4.8

out of

5

The plant's operation costs are surprisingly low, and the maintenance requirements are minimal. It's a cost-effective solution for waste tire management.

4.9

out of

5

The plant's safety features are top-notch, ensuring the protection of our workers and the environment. We're very impressed with the overall quality and performance.

4.7

out of

5

The plant's modular design allowed us to customize it to our specific needs. The flexibility and scalability are truly impressive.

5.0

out of

5

The plant's automation features have streamlined our operations and improved efficiency. It's a game-changer for our waste management process.

4.8

out of

5

The plant's construction was completed ahead of schedule, and the installation process was flawless. We're thrilled with the speed and professionalism of the team.

4.9

out of

5

The plant's integration with our existing waste management system was seamless. The compatibility and ease of use have made it a valuable addition to our operations.

4.7

out of

5

The plant's environmental impact is minimal, and the emissions are well within regulatory limits. We're proud to be contributing to a cleaner and greener future.

5.0

out of

5

The plant's durability and longevity are exceptional. We're confident that it will continue to serve us well for many years to come.

4.8

out of

5

The plant's technological advancements are impressive. The innovative features and processes have set a new standard for waste tire management.

4.9

out of

5

The plant's versatility is remarkable. It can handle a wide range of tire sizes and types, making it a versatile solution for various applications.

4.7

out of

5

The plant's customer support is outstanding. The team is responsive, knowledgeable, and always willing to go the extra mile to ensure our satisfaction.

5.0

out of

5

The plant's value for money is unbeatable. The cost savings and environmental benefits far outweigh the initial investment. It's a wise choice for any organization looking to manage waste tires responsibly.

4.8

out of

5

The plant's delivery was prompt, and the packaging ensured that it arrived in perfect condition. We were able to start using it immediately, which minimized downtime.

4.9

out of

5

The plant's ease of operation is remarkable. The intuitive controls and user-friendly interface make it accessible to personnel of all skill levels.

4.7

out of

5

The plant's reliability is exceptional. It operates smoothly and efficiently, with minimal downtime. We can count on it to consistently deliver the desired results.

SOLICITAR UM ORÇAMENTO

Nossa equipe profissional responderá a você em até um dia útil. Sinta-se à vontade para nos contatar!

Produtos relacionados

Forno rotativo elétrico para pirólise de plantas Máquina de pirólise Calcinador rotativo elétrico

Forno rotativo elétrico - controlado com precisão, é ideal para a calcinação e secagem de materiais como o cobalato de lítio, terras raras e metais não ferrosos.

Artigos relacionados

Forno elétrico de pirólise com forno rotativo: um guia completo para a tecnologia de pirólise

Descubra os princípios, aplicações e vantagens dos fornos eléctricos de pirólise rotativa. Explore vários métodos de aquecimento, factores que afectam a eficiência e os benefícios ambientais desta tecnologia.

Equipamento de pirólise de biomassa Uma solução sustentável para a gestão de resíduos

A pirólise da biomassa tem merecido uma atenção crescente como solução sustentável para a gestão de resíduos e a produção de energia renovável.

Como funcionam as máquinas de pirólise de biomassa: uma visão geral abrangente

As máquinas de pirólise de biomassa são concebidas para converter materiais de biomassa em produtos úteis, tais como biochar, bio-óleo e gás de síntese.

A pirólise da biomassa é um meio eficaz de produzir biocombustíveis

A pirólise da biomassa é um processo que envolve o aquecimento de matéria orgânica na ausência de oxigénio para a decompor em moléculas mais pequenas. Esta tecnologia ganhou popularidade devido ao seu potencial para produzir biocombustíveis.

Vantagens e desvantagens de diferentes matérias-primas de biomassa para pirólise

Diferentes matérias-primas têm as suas próprias vantagens e desvantagens únicas para a pirólise, que devem ser cuidadosamente consideradas ao selecionar a matéria-prima mais adequada para uma determinada aplicação.

markdown to html 用

Como a pirólise da biomassa pode ajudar a satisfazer as crescentes necessidades energéticas

A pirólise da biomassa é um processo que converte a matéria orgânica em biocombustíveis ricos em energia através do aquecimento na ausência de oxigénio. Esta fonte de energia renovável está a tornar-se cada vez mais popular devido aos seus benefícios ambientais e económicos.

Forno elétrico de pirólise de forno rotativo: Projeto, funcionamento e aplicações

Explore o guia completo sobre fornos eléctricos de pirólise rotativa, incluindo a sua conceção, funcionamento, factores de eficiência e diversas aplicações em indústrias como o processamento de resíduos e a produção de biocombustíveis.

A importância da regeneração do carvão ativado no tratamento da água

No tratamento da água, o carvão ativado é frequentemente utilizado como meio de remoção de contaminantes indesejáveis, como o cloro, as cloraminas e a matéria orgânica, da água potável e das águas residuais.

6 maneiras de regenerar o carvão ativado

Regeneração de carvão ativado: Método de Regeneração Térmica, Método de Regeneração Biológica, Método de Regeneração por Oxidação Húmida, Método de Regeneração por Solvente, Método de Regeneração Eletroquímica, Método de Oxidação Húmida Catalítica

Dominando os fornos rotativos: Um guia completo para operação, aplicações e manutenção

Descubra o potencial dos fornos rotativos com o nosso guia completo. Conheça as suas aplicações versáteis, desde a sinterização industrial à combustão orgânica. Descubra como funcionam, a diferença entre fornos directos e indirectos e a vasta gama de combustíveis que podem utilizar. Quer se trate de produção de cimento ou de processamento térmico especializado, este guia irá equipá-lo com os conhecimentos necessários para otimizar as suas operações com fornos rotativos.

Compreender a técnica de prensagem isostática a quente

A prensagem isostática a quente (WIP) é uma técnica utilizada na indústria transformadora para dar forma e prensar materiais em pó. Envolve a utilização de um material flexível como molde do envelope e a pressão hidráulica como meio para moldar o material. Ao contrário dos métodos de prensagem tradicionais, o WIP utiliza um meio líquido que é aquecido e injetado num cilindro de prensagem selado. Esta técnica é particularmente vantajosa para materiais com requisitos especiais de temperatura ou para aqueles que não podem ser moldados à temperatura ambiente.