Em sua essência, o recozimento não é um processo único, mas uma família de tratamentos térmicos, cada um com um objetivo específico. Os métodos primários incluem recozimento completo, recozimento de processo, alívio de tensões e esferoidização, todos projetados para alterar a microestrutura de um material aquecendo-o a uma temperatura específica, mantendo-o lá e, em seguida, resfriando-o a uma taxa controlada. O método escolhido depende inteiramente do resultado desejado, desde a obtenção da máxima maciez até simplesmente a remoção de tensões internas.

O método de recozimento específico que você escolhe é uma decisão estratégica ditada pelo seu objetivo final. Trata-se de equilibrar a necessidade de reduzir a dureza, aliviar o estresse interno ou melhorar a usinabilidade em relação às considerações de tempo, custo e a resistência final exigida do material.

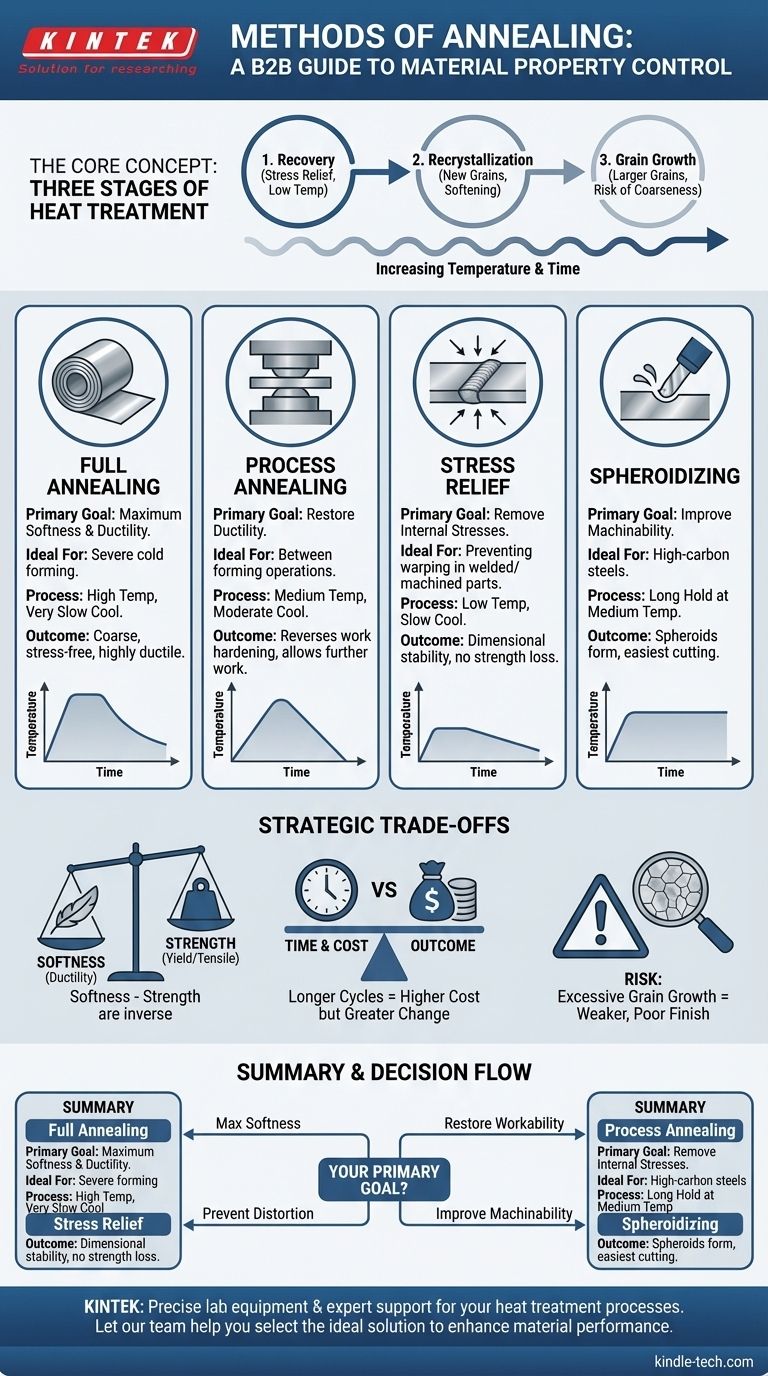

A Base: Três Estágios do Recozimento

Antes de examinar os diferentes métodos, é crucial entender os três estágios fundamentais que ocorrem dentro do material à medida que o calor é aplicado. Cada processo de recozimento manipula esses estágios para atingir seu objetivo.

Estágio 1: Recuperação

Este é o estágio de baixa temperatura onde o efeito principal é o alívio de tensões. Durante a recuperação, o calor permite que os átomos dentro da rede cristalina se movam, reduzindo o número de defeitos internos (discordâncias) e aliviando as tensões internas causadas por processos como trabalho a frio ou soldagem.

As propriedades mecânicas do material, como dureza e resistência, não mudam significativamente durante este estágio.

Estágio 2: Recristalização

À medida que a temperatura aumenta, o processo entra no estágio de recristalização. Aqui, novos grãos livres de deformação começam a se formar e crescer, substituindo os grãos deformados e cheios de defeitos criados durante o trabalho a frio.

Este é o estágio onde os efeitos do encruamento são revertidos. O material torna-se significativamente mais macio, mais dúctil e sua resistência diminui à medida que a nova estrutura de grãos assume o controle.

Estágio 3: Crescimento de Grão

Se o material for mantido na temperatura de recozimento por muito tempo ou a temperatura for muito alta, os grãos recém-formados continuarão a crescer. Grãos menores se fundem em grãos maiores.

Embora isso possa aumentar ainda mais a ductilidade, o crescimento excessivo de grãos pode ser prejudicial, levando a uma estrutura grosseira com resistência reduzida e um acabamento superficial ruim se a peça for posteriormente formada.

Uma Análise dos Principais Métodos de Recozimento

Cada método usa uma temperatura e um ciclo de resfriamento específicos para atingir diferentes estágios e produzir um resultado distinto.

Recozimento Completo

Este processo é usado para tornar um material o mais macio e dúctil possível. O material é aquecido bem acima de sua temperatura crítica superior, mantido por tempo suficiente para que sua estrutura interna se transforme completamente e, em seguida, resfriado muito lentamente, muitas vezes deixando-o no forno para resfriar durante a noite.

Isso resulta em uma microestrutura grosseira que é extremamente macia, dúctil e livre de tensões internas, tornando-a ideal para operações severas de conformação a frio.

Recozimento de Processo

Também conhecido como recozimento intermediário, este método é usado para restaurar a ductilidade de uma peça encruada entre as operações de conformação. O material é aquecido a uma temperatura logo abaixo de seu ponto crítico inferior, que é alta o suficiente para causar a recristalização, mas não uma mudança de fase completa.

Isso reverte os efeitos do encruamento, permitindo maior trefilação, estampagem ou dobra sem fraturar o material. Por usar uma temperatura mais baixa, é mais rápido e mais barato do que o recozimento completo.

Recozimento para Alívio de Tensões

Este é um processo de baixa temperatura projetado exclusivamente para remover tensões internas causadas por soldagem, fundição ou usinagem pesada. A temperatura é mantida baixa o suficiente para evitar quaisquer mudanças significativas nas propriedades mecânicas do material.

O objetivo principal é a estabilidade dimensional. Ao aliviar o estresse interno, você evita que a peça deforme, rache ou mude de forma ao longo do tempo ou durante a usinagem subsequente. Ele utiliza principalmente o estágio de recuperação.

Esferoidização

Este método é específico para aços de alto carbono para melhorar sua usinabilidade. O aço é aquecido a uma temperatura logo abaixo do ponto crítico inferior e mantido por um período prolongado (muitas vezes mais de 24 horas).

Este longo ciclo faz com que as camadas duras de carboneto na microestrutura do aço se desfaçam e formem pequenas partículas arredondadas (esferoides) dentro da matriz de ferro mais macia. Uma estrutura esferoidizada oferece resistência mínima a uma ferramenta de corte, melhorando drasticamente a usinabilidade.

Entendendo as Compensações

A escolha de um processo de recozimento envolve o equilíbrio de fatores concorrentes. Compreender essas compensações é fundamental para tomar a decisão de engenharia correta.

Maciez vs. Resistência

A principal compensação no recozimento é a resistência pela ductilidade. Um recozimento completo produz o estado mais macio possível, mas isso ocorre à custa de uma redução significativa na resistência ao escoamento e à tração. Se a peça final exigir um certo nível de resistência, um recozimento completo pode ser inadequado.

Tempo e Custo vs. Resultado

Ciclos de recozimento mais complexos, como recozimento completo e esferoidização, exigem resfriamento lento ou longos tempos de manutenção. Isso consome tempo e energia significativos do forno, aumentando o custo. Um processo mais simples, como o alívio de tensões, é muito mais rápido e barato, mas não oferece nenhum dos benefícios de amolecimento.

O Risco de Crescimento Excessivo de Grãos

Buscar a máxima maciez usando uma temperatura muito alta ou mantendo por muito tempo pode ser contraproducente. O crescimento excessivo de grãos (Estágio 3) pode levar a um material que não é apenas mais fraco, mas também pode ter baixa vida útil à fadiga e um acabamento superficial áspero conhecido como "casca de laranja" se for posteriormente conformado.

Selecionando o Método Certo para o Seu Objetivo

Sua escolha deve ser impulsionada pelas propriedades específicas de que você precisa no material em um determinado estágio da produção.

- Se seu foco principal é a máxima maciez para conformação severa: Use o recozimento completo para criar o estado mais dúctil e livre de tensões possível.

- Se seu foco principal é restaurar a trabalhabilidade entre as etapas de trabalho a frio: Use o recozimento de processo como uma maneira rápida e econômica de recuperar a ductilidade.

- Se seu foco principal é evitar a distorção em uma peça acabada: Use o recozimento para alívio de tensões para remover tensões internas sem alterar a resistência.

- Se seu foco principal é melhorar a usinabilidade do aço de alto carbono: Use a esferoidização para transformar a microestrutura para um corte mais fácil.

Dominar esses métodos proporciona controle preciso sobre as propriedades de um material, transformando um componente bruto em um perfeitamente adequado para sua função pretendida.

Tabela Resumo:

| Método de Recozimento | Objetivo Principal | Ideal Para |

|---|---|---|

| Recozimento Completo | Máxima maciez e ductilidade | Operações severas de conformação a frio |

| Recozimento de Processo | Restaurar a ductilidade entre as etapas de conformação | Reverter o encruamento |

| Alívio de Tensões | Remover tensões internas | Prevenir empenamento em peças soldadas ou usinadas |

| Esferoidização | Melhorar a usinabilidade | Aços de alto carbono antes do corte |

Precisa controlar precisamente as propriedades de seus materiais? O processo de recozimento correto é fundamental para alcançar o equilíbrio perfeito de resistência, ductilidade e estabilidade para seu trabalho de laboratório ou produção. A KINTEK é especializada em fornecer o equipamento de laboratório preciso e o suporte especializado necessários para todos os seus processos de tratamento térmico. Deixe nossa equipe ajudá-lo a selecionar a solução ideal para aprimorar o desempenho de seu material e garantir resultados confiáveis.

Entre em contato com nossos especialistas hoje para discutir sua aplicação!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Qual catalisador é usado na pirólise de plásticos? A Chave para Desbloquear Combustíveis de Alto Valor a Partir de Resíduos

- Qual é o papel de um forno elétrico industrial na preparação de catalisadores de reforma de piche de biomassa? Insights Vitais

- Qual é o significado de desaglomeração? Domine a Etapa Crítica para Peças de Alto Desempenho

- Como calcular o tempo de tratamento térmico? Um guia sobre material, espessura e tempo de permanência (soaking)

- Quais materiais podem ser cementados? Escolhendo o Aço Certo para uma Camada Dura e um Núcleo Resistente

- Qual é a temperatura do forno de recozimento? Depende do seu material e processo

- Qual é o papel específico de um forno a vácuo na fabricação de cerâmica de ZnS? Obtenção de Pureza de Material de Grau Óptico

- Qual é o princípio de um sistema de vácuo? Criando um Ambiente de Baixa Pressão Controlado