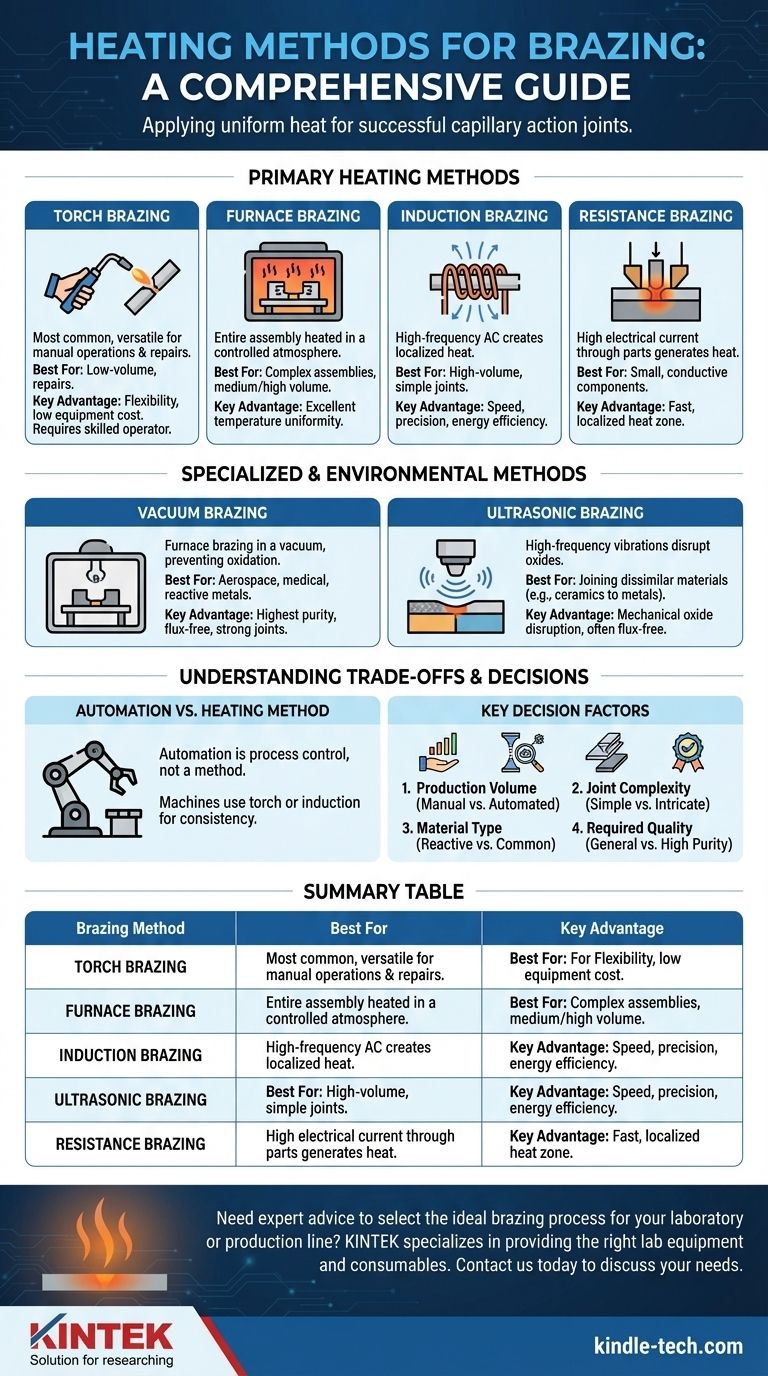

Para brasar uma junta com sucesso, você deve aplicar calor uniformemente aos metais de base, permitindo que o metal de adição seja atraído para a junta por ação capilar. Os métodos de aquecimento mais comuns para conseguir isso são a brasagem por maçarico, a brasagem por forno, a brasagem por indução e a brasagem por resistência. Métodos mais especializados, como a brasagem a vácuo e ultrassônica, são usados para aplicações específicas de alto desempenho.

A percepção crítica não é simplesmente conhecer os diferentes métodos de aquecimento, mas entender que cada um representa um equilíbrio diferente entre velocidade, custo, precisão e volume de produção. O método ideal depende inteiramente dos requisitos específicos da sua aplicação.

Os Principais Métodos de Aquecimento Explicados

A escolha do método de aquecimento correto é a primeira grande decisão no projeto de um processo de brasagem. Cada técnica interage de maneira diferente com a peça de trabalho, oferecendo vantagens distintas para certos materiais, projetos de juntas e escalas de produção.

Brasagem por Maçarico

Este é o método mais comum e versátil, especialmente para operações manuais e reparos. Envolve o uso de uma chama de gás combustível (como oxiacetileno ou gás natural-ar) para aquecer diretamente as peças.

A principal vantagem da brasagem por maçarico é sua flexibilidade e baixo custo inicial do equipamento. No entanto, depende muito da habilidade do operador para obter um aquecimento uniforme e evitar o superaquecimento, o que pode danificar os metais de base ou o fluxo.

Brasagem por Forno

Neste método, todo o conjunto (com o metal de adição e o fluxo pré-posicionados) é aquecido em um forno com atmosfera controlada.

Este processo garante excelente uniformidade de temperatura, tornando-o ideal para conjuntos complexos ou para brasar múltiplas juntas em uma única peça. Como muitas peças podem ser processadas de uma vez, é altamente adequado para produção de volume médio a alto.

Brasagem por Indução

A brasagem por indução usa uma corrente alternada de alta frequência passada através de uma bobina de cobre. Isso cria um campo eletromagnético que induz uma corrente nas peças metálicas, gerando calor rápido e localizado.

Este método é extremamente rápido, preciso e energeticamente eficiente. Como o calor é localizado na área da junta, minimiza a distorção e é facilmente automatizado para processos de fabricação repetíveis e de alto volume.

Brasagem por Resistência

Este método passa uma alta corrente elétrica através das peças, usando a própria resistência elétrica do conjunto para gerar calor na interface da junta. Eletrodos de carbono são tipicamente usados para aplicar pressão e corrente.

A brasagem por resistência é muito rápida e cria uma zona de calor localizada. É mais adequada para unir componentes pequenos e eletricamente condutores onde o calor pode ser gerado precisamente onde é necessário.

Métodos Especializados e Ambientais

Para aplicações com requisitos extremos de limpeza, compatibilidade de material ou desempenho, são necessárias variações especializadas desses métodos principais.

Brasagem a Vácuo

A brasagem a vácuo é um tipo específico de brasagem por forno realizada dentro de uma câmara de vácuo. Ao remover a atmosfera, ela evita completamente a oxidação dos metais de base.

Isso elimina a necessidade de fluxo, resultando em juntas excepcionalmente limpas e de alta resistência. É o padrão para componentes críticos em missões nas indústrias aeroespacial, médica e de semicondutores, especialmente para materiais reativos como titânio e alumínio.

Brasagem Ultrassônica

Este é um método de nicho usado principalmente para unir materiais dissimilares, como cerâmicas a metais. Ele usa vibrações ultrassônicas de alta frequência para facilitar a molhabilidade do metal de adição nas superfícies.

A principal vantagem é sua capacidade de romper mecanicamente os óxidos superficiais, o que muitas vezes permite a brasagem sem o uso de fluxo químico.

Entendendo as Compensações (Trade-offs)

Os termos usados para descrever equipamentos de brasagem podem ser confusos. É crucial distinguir entre um método de aquecimento e uma estratégia de automação.

Automação vs. Método de Aquecimento

O termo "Máquina de Brasagem Automática" não descreve um método de aquecimento. Ele descreve um nível de controle de processo.

Uma máquina automática pode utilizar várias fontes de calor, mais comumente chamas de maçarico ou bobinas de indução, para realizar o processo de brasagem com mínima intervenção humana. O objetivo é melhorar a consistência, repetibilidade e rendimento.

Fatores Chave de Decisão

A escolha do método de aquecimento deve ser orientada por quatro considerações principais:

- Volume de Produção: Um maçarico manual serve para reparos, mas métodos de indução ou forno são necessários para milhares de peças.

- Complexidade da Junta: Um forno fornece o calor uniforme necessário para peças intrincadas, enquanto um maçarico é melhor para uma única junta simples.

- Tipo de Material: Metais reativos como o titânio exigem um forno a vácuo, enquanto os aços comuns são mais tolerantes com a maioria dos métodos.

- Qualidade Requerida: Juntas aeroespaciais e médicas exigem a pureza sem fluxo da brasagem a vácuo, o que não é o caso do encanamento geral.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, o objetivo é selecionar o processo que entrega a qualidade de junta necessária ao menor custo total. Use estas diretrizes para restringir suas opções.

- Se seu foco principal for produção de baixo volume ou reparos: A brasagem por maçarico oferece a melhor combinação de baixo custo de capital e flexibilidade.

- Se seu foco principal for fabricação repetível de alto volume de juntas simples: A brasagem por indução oferece velocidade, precisão e consistência inigualáveis.

- Se seu foco principal for unir conjuntos complexos ou muitas peças de uma vez: A brasagem por forno fornece o aquecimento mais uniforme para geometrias intrincadas.

- Se seu foco principal for obter a mais alta pureza e resistência com metais reativos: A brasagem a vácuo é o método definitivo para aplicações críticas em missões.

Ao combinar o método de aquecimento com seus requisitos específicos de material, volume e qualidade, você garante uma junta brasada forte, confiável e econômica.

Tabela Resumo:

| Método de Brasagem | Melhor Para | Vantagem Principal |

|---|---|---|

| Brasagem por Maçarico | Reparos, trabalho de baixo volume | Flexibilidade e baixo custo de equipamento |

| Brasagem por Forno | Peças complexas, volume médio/alto | Excelente uniformidade de temperatura |

| Brasagem por Indução | Alto volume, juntas simples | Velocidade, precisão e eficiência energética |

| Brasagem por Resistência | Peças pequenas e condutoras | Calor rápido e localizado |

| Brasagem a Vácuo | Aeroespacial, médico, metais reativos | Máxima pureza, juntas sem fluxo |

Precisa de aconselhamento especializado para selecionar o processo de brasagem ideal para seu laboratório ou linha de produção? A KINTEK é especializada em fornecer o equipamento de laboratório e consumíveis certos para apoiar suas aplicações de brasagem, desde pesquisa e desenvolvimento até fabricação em escala total. Nossa equipe pode ajudá-lo a obter juntas fortes, confiáveis e econômicas. Entre em contato conosco hoje para discutir suas necessidades específicas e como podemos apoiar seu sucesso.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- O que um aquecedor por indução pode derreter? Um guia sobre metais e materiais

- Que tipo de transformador é usado no forno de indução? Desvendando o Princípio Central do Aquecimento por Indução

- O que é fusão por arco de plasma? Alcance Pureza Inigualável para Metais de Alto Desempenho

- Qual é o papel do equipamento VIM em fundições experimentais de superligas? Garanta Alta Pureza para Pesquisa de Oxidação

- Quais são as aplicações comuns de um forno de fusão por indução a vácuo? Produzir Metais de Alta Pureza para Indústrias Exigentes

- Como funciona um forno de indução? Um Guia para a Fusão Eficiente e Limpa de Metais

- Qual é a principal aplicação do forno a arco indireto para fundir? Domine a Fusão de Ligas Não Ferrosas com Precisão

- Quais são os vários tipos de forno de indução? Sem núcleo vs. Canal para as suas necessidades metalúrgicas