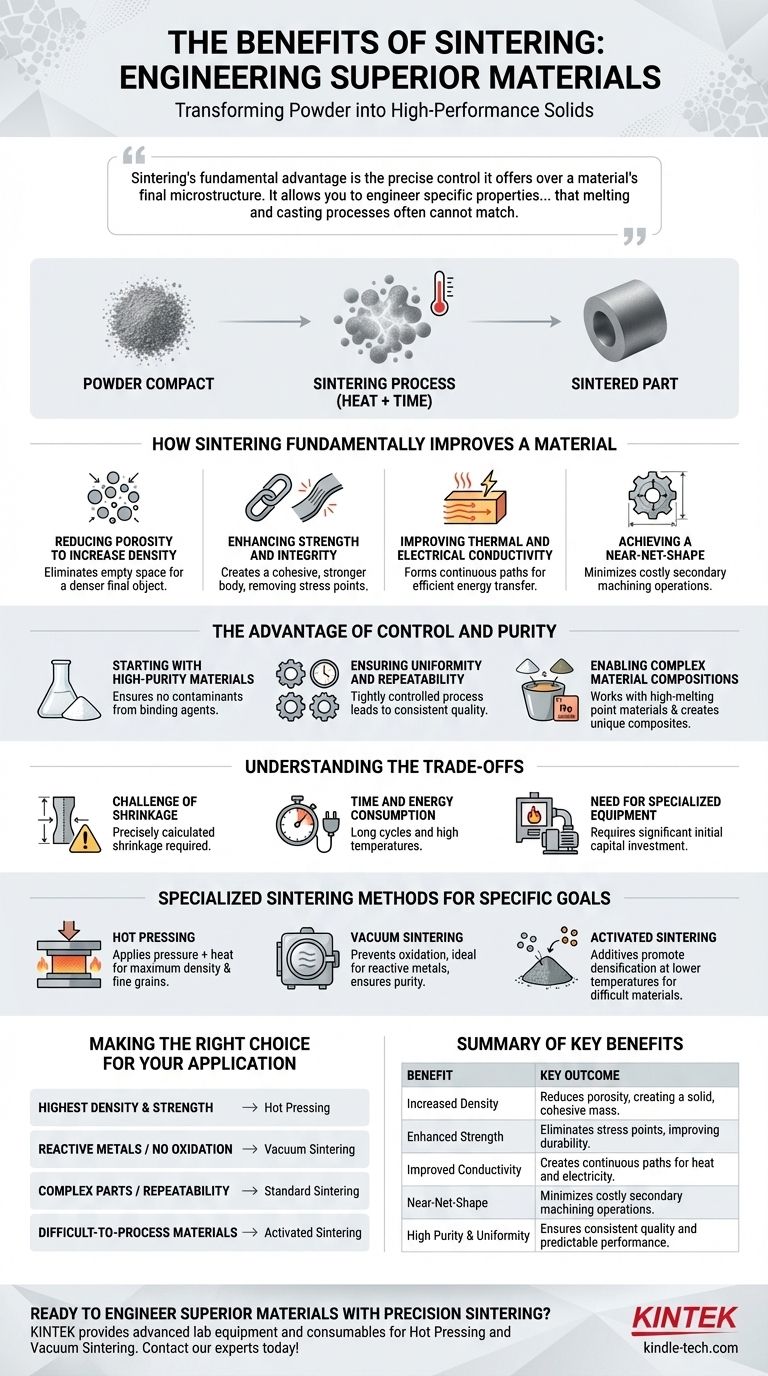

Em sua essência, a sinterização é um processo de fabricação que transforma um pó em uma massa sólida usando calor, resultando em materiais com resistência, densidade e condutividade superiores. Os principais benefícios incluem a capacidade de criar peças de formato quase final, altamente uniformes e com propriedades projetadas, especialmente para materiais com pontos de fusão extremamente altos que são difíceis de processar por outros meios.

A vantagem fundamental da sinterização é o controle preciso que ela oferece sobre a microestrutura final de um material. Ela permite projetar propriedades específicas, como densidade, resistência e condutividade, a partir do pó, um nível de controle que os processos de fusão e fundição muitas vezes não conseguem igualar.

Como a Sinterização Melhora Fundamentalmente um Material

A sinterização não se trata apenas de aquecer um pó; é um processo de difusão atômica que altera fundamentalmente a estrutura interna do material e, consequentemente, suas características de desempenho.

Redução da Porosidade para Aumentar a Densidade

O efeito mais imediato da sinterização é a redução do espaço vazio, ou porosidade, entre as partículas de pó iniciais. À medida que as partículas se fundem, os vazios entre elas encolhem e fecham, levando a um objeto final mais denso.

Aumento da Resistência e Integridade

Um resultado direto do aumento da densidade é o aumento da resistência mecânica. Ao eliminar os poros que atuam como pontos de tensão microscópicos, a sinterização cria um corpo sólido e coeso que é significativamente mais forte e mais durável do que o compactado de pó inicial.

Melhora da Condutividade Térmica e Elétrica

Os poros e as fronteiras soltas entre as partículas atuam como barreiras para o fluxo de calor e eletricidade. A sinterização cria ligações contínuas de estado sólido entre as partículas, formando um caminho ininterrupto que melhora drasticamente tanto a condutividade térmica quanto a elétrica.

Obtenção de Formato Quase Final (Near-Net-Shape)

A sinterização permite a criação de objetos complexos que estão muito próximos de suas dimensões finais desejadas. Essa capacidade de formato quase final minimiza a necessidade de operações de usinagem secundárias caras e desperdiçadoras.

A Vantagem do Controle e da Pureza

Além das melhorias físicas, a sinterização oferece um nível incomparável de controle de processo, o que é fundamental para aplicações de alto desempenho.

Começando com Materiais de Alta Pureza

O processo começa com pós, que podem ser fabricados com níveis excepcionalmente altos de pureza. Isso garante que nenhum contaminante indesejado ou inclusão de agentes aglutinantes fique preso no produto final.

Garantia de Uniformidade e Repetibilidade

Como o tamanho do grão do pó de partida e os parâmetros do processo (temperatura, tempo, atmosfera) são rigorosamente controlados, a sinterização é uma operação altamente repetível. Isso leva a uma qualidade consistente e a um desempenho previsível de uma peça para outra.

Viabilização de Composições de Materiais Complexas

A sinterização possibilita a criação de componentes a partir de materiais que são, de outra forma, muito difíceis de trabalhar, como tungstênio ou molibdênio, devido aos seus pontos de fusão extremamente altos. Ela também permite a mistura de diferentes pós para criar compósitos exclusivos.

Entendendo as Compensações (Trade-offs)

Embora poderosa, a sinterização não está isenta de considerações. Entender suas limitações é fundamental para usá-la de forma eficaz.

O Desafio da Contração

À medida que a porosidade é eliminada, a peça encolherá inevitavelmente. Essa contração deve ser calculada e contabilizada com precisão no projeto inicial do molde para atingir as dimensões finais exatas.

Consumo de Tempo e Energia

Os ciclos de sinterização podem ser longos, muitas vezes durando muitas horas. As altas temperaturas necessárias também se traduzem em um consumo significativo de energia, o que pode impactar o custo geral.

A Necessidade de Equipamento Especializado

Processos como sinterização a vácuo ou prensagem a quente exigem fornos e prensas especializados e caros. Esse investimento de capital inicial pode ser uma barreira significativa para algumas aplicações.

Métodos de Sinterização Especializados para Objetivos Específicos

Diferentes variações de sinterização foram desenvolvidas para otimizar resultados específicos, cada uma oferecendo um conjunto exclusivo de vantagens.

Prensagem a Quente para Densidade Máxima

Este método aplica pressão externa simultaneamente com o calor. Isso auxilia na transferência de massa, reduz a temperatura e o tempo de sinterização necessários e é excepcionalmente eficaz na produção de peças de granulação fina que se aproximam de 100% da densidade teórica.

Sinterização a Vácuo para Pureza Máxima

Realizar o processo a vácuo impede que o material reaja com gases atmosféricos como o oxigênio. Isso é fundamental para metais reativos e resulta em um acabamento de superfície limpo e brilhante, livre de oxidação.

Sinterização Ativada para Materiais Difíceis

Para materiais com sinterabilidade limitada, "ativadores" podem ser adicionados ao pó. Essa técnica promove a densificação em temperaturas mais baixas e oferece controle aprimorado sobre a microestrutura final e o crescimento do grão.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da abordagem correta depende inteiramente do objetivo final do seu projeto.

- Se seu foco principal é alcançar a densidade e a resistência do material absolutamente mais altas: Considere a prensagem a quente para combinar calor e pressão, o que minimiza efetivamente a porosidade e inibe o crescimento do grão.

- Se seu foco principal é trabalhar com metais reativos ou prevenir qualquer oxidação da superfície: A sinterização a vácuo é a escolha ideal para garantir um produto final puro, não contaminado e brilhante.

- Se seu foco principal é criar peças complexas de formato quase final com alta repetibilidade: A sinterização padrão oferece um excelente equilíbrio entre o controle da geometria final e da microestrutura.

- Se seu foco principal é melhorar a sinterabilidade de um material difícil de processar: A sinterização ativada pode reduzir os requisitos do processo e melhorar a densificação.

Em última análise, alavancar a sinterização de forma eficaz envolve escolher o processo certo para transformar pós simples em componentes altamente projetados.

Tabela Resumo:

| Benefício | Resultado Principal |

|---|---|

| Aumento da Densidade | Reduz a porosidade, criando uma massa sólida e coesa. |

| Resistência Aprimorada | Elimina pontos de tensão, melhorando a durabilidade. |

| Condutividade Melhorada | Cria caminhos contínuos para calor e eletricidade. |

| Formato Quase Final | Minimiza operações de usinagem secundárias caras. |

| Alta Pureza e Uniformidade | Garante qualidade consistente e desempenho previsível. |

Pronto para projetar materiais superiores com sinterização de precisão? A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para processos de sinterização, como prensagem a quente e sinterização a vácuo. Se você está trabalhando com metais reativos ou buscando a densidade máxima, nossas soluções ajudam você a alcançar exatamente as propriedades do material que você precisa. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas de sinterização do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.

- Quais vantagens técnicas um forno de sinterização por prensagem a quente a vácuo oferece? Aumentar a densidade de compósitos Fe-Ni/Zr2P2WO12

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcança 98,9% de Densidade em Cerâmicas Laminadas de Al2O3-TiC

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022