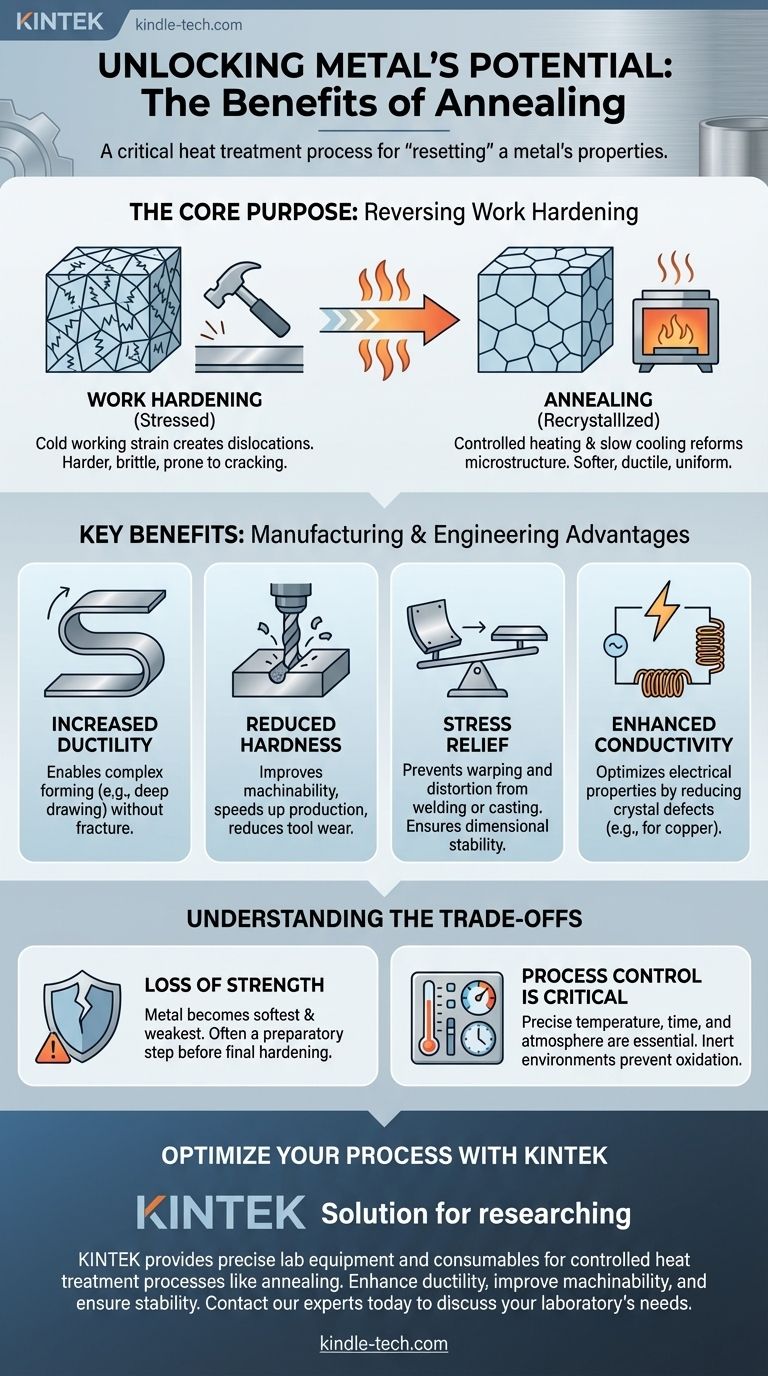

Os principais benefícios do recozimento de metal são reduzir sua dureza, aumentar sua ductilidade e aliviar as tensões internas. Este processo de tratamento térmico altera fundamentalmente a microestrutura interna do metal, tornando-o significativamente mais fácil de moldar, usinar ou formar sem fraturar. Também refina a estrutura de grãos, o que pode melhorar as propriedades elétricas.

O recozimento deve ser entendido não apenas como um processo de amolecimento, mas como uma ferramenta crítica para "redefinir" as propriedades de um metal. Ele prepara o material para etapas de fabricação subsequentes, tornando seu comportamento mais previsível e cooperativo.

O Propósito Central do Recozimento: Reverter o Encruamento

Para entender os benefícios do recozimento, devemos primeiro entender o problema que ele resolve: o encruamento (work hardening).

O que é Encruamento?

Quando um metal é dobrado, martelado ou deformado de outra forma à temperatura ambiente (um processo chamado trabalho a frio), sua estrutura cristalina interna fica tensionada e cheia de defeitos conhecidos como deslocamentos.

Este processo, chamado encruamento, torna o metal mais forte e mais duro, mas também significativamente mais quebradiço e difícil de trabalhar. O trabalho a frio contínuo acabará levando a rachaduras.

Como Funciona o Recozimento

O recozimento reverte esse processo através de um ciclo controlado de aquecimento e resfriamento.

O metal é aquecido a uma temperatura de recozimento específica, onde sua estrutura cristalina se torna mais fluida, embora o metal permaneça sólido. Ele é mantido nessa temperatura (uma etapa chamada manutenção) para permitir que a microestrutura se reforme.

Finalmente, ele é resfriado a uma taxa muito lenta e controlada. Este resfriamento lento é crucial para produzir uma estrutura interna macia, uniforme e livre de tensões.

A Mudança Microestrutural

Na temperatura de recozimento, novos cristais livres de tensão se formam e crescem dentro do metal em um processo chamado recozimento (recrystallization).

Este processo efetivamente repara os defeitos e elimina os deslocamentos causados pelo encruamento, resultando em uma estrutura de grãos mais dúctil e uniforme.

Benefícios Chave na Fabricação e Engenharia

As mudanças microestruturais do recozimento fornecem várias vantagens distintas em um ambiente prático.

Aumento da Ductilidade e Conformabilidade

O benefício mais significativo é um aumento dramático na ductilidade. Um metal recozido pode ser dobrado, esticado ou trefilado em formas complexas sem rachar.

Isso o torna essencial para processos como estampagem profunda (formar chapas metálicas em copos) ou trefilação de arame.

Dureza Reduzida e Usinabilidade Melhorada

O recozimento amolece o metal, o que melhora drasticamente sua usinabilidade.

Um material mais macio é mais fácil de cortar, furar e fresar. Isso não só acelera os processos de fabricação, mas também reduz significativamente o desgaste das ferramentas de corte, diminuindo os custos operacionais.

Alívio de Tensões Internas

Processos como soldagem, fundição ou usinagem pesada podem introduzir tensões internas significativas em um material. Essas tensões ocultas podem fazer com que a peça se deforme, distorça ou até mesmo falhe inesperadamente ao longo do tempo.

O recozimento alivia essas tensões ao permitir que a microestrutura se estabilize em um estado de baixa energia, garantindo a estabilidade dimensional no produto final.

Condutividade Elétrica Aprimorada

Para certos materiais, especialmente o cobre, uma estrutura cristalina uniforme e livre de defeitos melhora a condutividade elétrica.

Ao reduzir os deslocamentos que podem impedir o fluxo de elétrons, o recozimento pode otimizar um metal para aplicações elétricas.

Entendendo as Compensações

Embora poderoso, o recozimento é um processo com resultados e limitações específicas que devem ser consideradas.

Perda de Resistência e Dureza

A principal compensação é que o recozimento produz um metal em seu estado mais macio, mais fraco e mais dúctil.

Embora ideal para conformação, isso muitas vezes não é desejável para a aplicação final onde resistência e dureza são necessárias. Portanto, o recozimento é frequentemente uma etapa preparatória, seguida por outros tratamentos térmicos para atingir a resistência final.

O Controle do Processo é Crítico

O processo de recozimento requer controle preciso. A temperatura, o tempo de manutenção e, especialmente, a taxa de resfriamento devem ser cuidadosamente gerenciados para a liga específica.

Além disso, aquecer o metal pode causar oxidação da superfície. Para evitar isso, o recozimento é frequentemente realizado em uma atmosfera inerte controlada, como uma mistura de gás nitrogênio.

Como Aplicar Isso ao Seu Projeto

A decisão de recozer depende inteiramente do estado atual do material e do seu próximo objetivo.

- Se o seu foco principal for conformação ou formação extensiva: O recozimento é essencial para evitar fraturas e permitir trefilações profundas ou dobras complexas.

- Se o seu foco principal for melhorar a usinabilidade: O recozimento reduzirá o desgaste da ferramenta e tornará as operações de corte mais suaves, rápidas e econômicas.

- Se o seu foco principal for estabilizar uma peça após soldagem ou fundição: O recozimento é o processo correto para aliviar tensões internas e prevenir distorções ou falhas futuras.

- Se o seu foco principal for maximizar a resistência final: Considere o recozimento como uma etapa intermediária para possibilitar a fabricação antes de um tratamento de endurecimento final.

Em última análise, o recozimento lhe dá controle deliberado sobre a estrutura interna de um metal, transformando um material quebradiço e tensionado em um ativo previsível e trabalhável.

Tabela de Resumo:

| Benefício | Resultado Principal |

|---|---|

| Aumento da Ductilidade | Permite conformação complexa sem rachaduras |

| Dureza Reduzida | Melhora a usinabilidade e reduz o desgaste da ferramenta |

| Alívio de Tensão | Previne empenamento e garante estabilidade dimensional |

| Condutividade Melhorada | Otimiza propriedades elétricas para materiais como cobre |

Pronto para otimizar seu processo de metalurgia?

O recozimento é uma etapa crítica para alcançar resultados previsíveis e de alta qualidade. A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos necessários para processos de tratamento térmico controlados, incluindo o recozimento.

Se você atua em P&D, controle de qualidade ou fabricação, nossas soluções ajudam você a aumentar a ductilidade, melhorar a usinabilidade e garantir a estabilidade do material.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de recozimento de metal do seu laboratório.

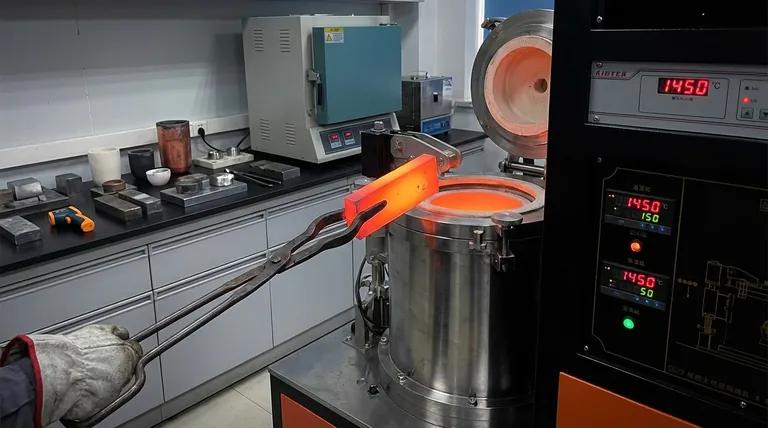

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Fornalha Vertical de Tubo Laboratorial

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais