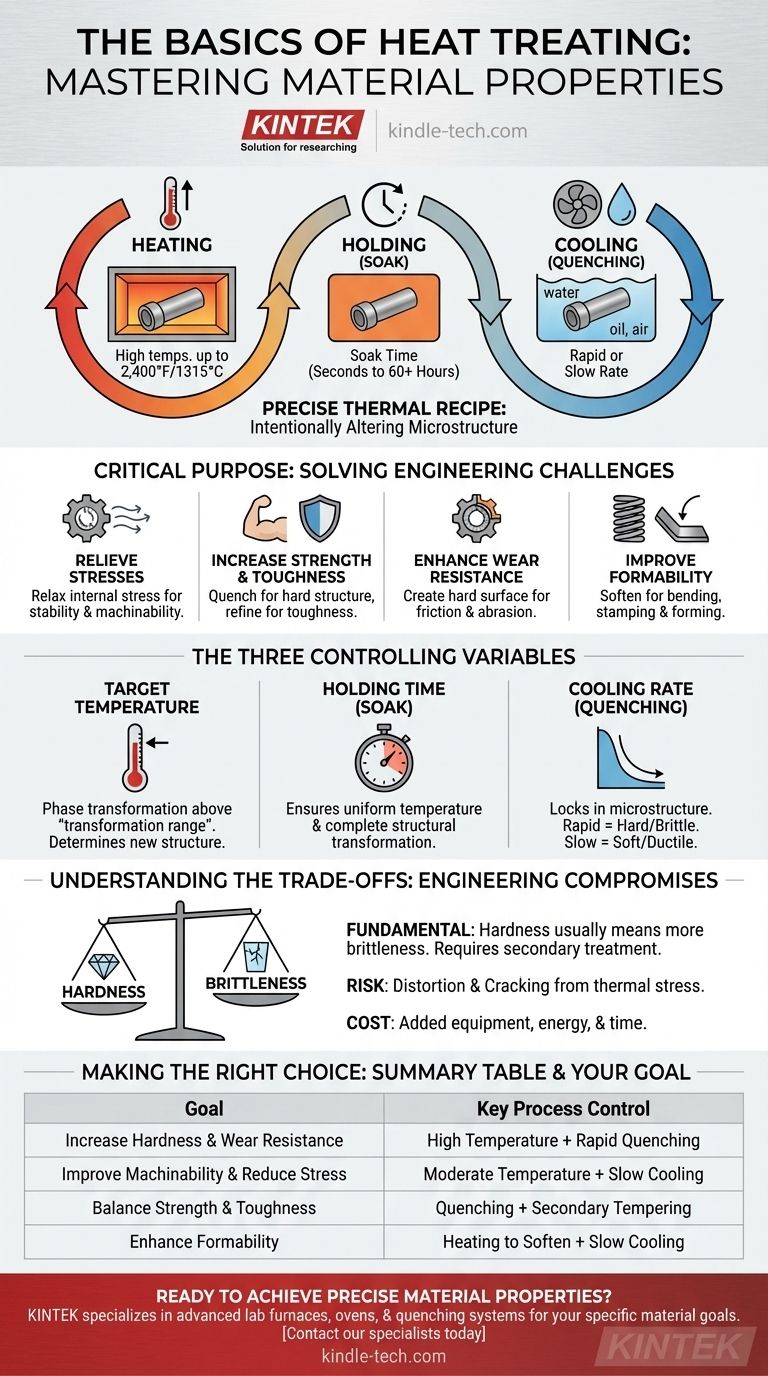

Em sua essência, o tratamento térmico é um processo de fabricação altamente controlado usado para alterar intencionalmente as propriedades físicas e mecânicas de um metal. Não é uma ação única, mas uma receita térmica precisa que envolve três estágios fundamentais: aquecer o material a uma temperatura específica, mantê-lo lá por uma duração definida e resfriá-lo a uma taxa predeterminada. O objetivo é alterar a microestrutura interna do metal para alcançar resultados desejados, como aumento da dureza, maciez, resistência ou resistência ao desgaste.

Pense no tratamento térmico não como um processo, mas como um conjunto de controles para o desempenho final de um material. Todo o resultado depende de três variáveis: temperatura, tempo e taxa de resfriamento. Ao dominar esta receita, você pode transformar previsivelmente um metal padrão em um componente perfeitamente adequado para sua aplicação de engenharia específica.

O Propósito do Tratamento Térmico: Por Que É Crítico

O tratamento térmico é realizado para resolver desafios específicos de engenharia, modificando as propriedades inerentes de um material. É uma etapa crítica que desbloqueia todo o potencial de muitos metais, especialmente o aço.

Alívio de Tensões Internas

Processos de fabricação como soldagem, fundição ou usinagem pesada introduzem tensões significativas em um material. O tratamento térmico, particularmente ciclos de resfriamento mais lentos, pode relaxar essa tensão interna, tornando a peça mais estável dimensionalmente e muito mais fácil de usinar com precisão.

Aumento da Resistência e Tenacidade

A razão mais comum para o tratamento térmico é aumentar a resistência de um material. Aquecendo e, em seguida, resfriando rapidamente (têmpera) o aço, você pode criar uma estrutura interna excepcionalmente dura e resistente. Tratamentos subsequentes podem refinar essa estrutura para melhorar a tenacidade e reduzir a fragilidade.

Melhora da Resistência ao Desgaste

Para componentes que sofrem atrito ou abrasão, como engrenagens ou rolamentos, criar uma superfície muito dura é essencial para uma longa vida útil. Processos de tratamento térmico, incluindo aquecimento por indução, podem ser usados para endurecer apenas a camada superficial de uma peça, mantendo o núcleo mais resistente e mais dúctil.

Melhora da Conformabilidade

Inversamente, alguns processos de tratamento térmico são projetados para tornar um metal mais macio e mais dúctil. Isso é feito para tornar o material mais fácil de dobrar, estampar ou formar em uma forma complexa sem rachar.

As Três Variáveis de Controle Explicadas

As propriedades finais de uma peça tratada termicamente são um resultado direto de como você manipula as três variáveis centrais do processo.

A Temperatura Alvo

Os metais, especialmente o aço, passam por transformações de fase em temperaturas específicas. Aquecer uma peça acima de sua "faixa de transformação" faz com que sua estrutura cristalina interna mude. A temperatura que você escolhe determina qual nova estrutura você pode formar no resfriamento. As temperaturas podem variar até 2.400°F (1315°C).

O Tempo de Permanência (Tempo de Imersão)

Uma vez atingida a temperatura, o material deve ser mantido lá por um período específico, conhecido como imersão (soak). Isso garante duas coisas: que a peça inteira, incluindo seu núcleo, atinja uma temperatura uniforme, e que a transformação estrutural desejada tenha tempo suficiente para ser concluída em todo o material. Isso pode variar de alguns segundos a mais de 60 horas.

A Taxa de Resfriamento (Têmpera)

Esta é frequentemente a etapa mais crítica. A velocidade com que você resfria o metal "trava" uma microestrutura específica.

- Resfriamento rápido (têmpera) em água ou óleo retém uma estrutura dura e frágil.

- Resfriamento lento ao ar livre ou em um forno permite que uma estrutura mais macia e mais dúctil se forme.

Entendendo os Compromissos

O tratamento térmico é um exercício em compromissos de engenharia. Melhorar uma propriedade geralmente ocorre em detrimento de outra.

O Compromisso entre Dureza e Fragilidade

O compromisso mais fundamental é entre dureza e fragilidade. Um processo que cria dureza extrema quase sempre resultará em um material mais frágil, suscetível a fraturas sob impacto. Um tratamento térmico secundário, de temperatura mais baixa, é frequentemente necessário para restaurar alguma tenacidade.

Risco de Distorção e Rachaduras

O aquecimento e resfriamento rápidos, centrais para muitos tratamentos térmicos, criam imensa tensão térmica dentro de um componente. Se não for gerenciada adequadamente, essa tensão pode fazer com que a peça se deforme, distorça ou até rache durante o processo de têmpera.

Custo Adicional e Tempo de Processo

O tratamento térmico é uma etapa adicional no fluxo de trabalho de fabricação. Requer equipamento especializado, energia e tempo, tudo o que aumenta o custo final do componente. Esse custo deve ser justificado pela melhoria de desempenho necessária.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha dos parâmetros de tratamento térmico deve ser guiada diretamente pela função pretendida do componente.

- Se seu foco principal for melhorar a usinabilidade: Use um processo com taxa de resfriamento lenta para aliviar tensões internas e amaciar o material.

- Se seu foco principal for dureza máxima e resistência ao desgaste: Use um processo com taxa de resfriamento muito rápida (têmpera) para criar a estrutura mais dura possível.

- Se seu foco principal for um equilíbrio entre resistência e tenacidade: Use uma têmpera rápida seguida por um ciclo de revenimento secundário, ou use uma taxa de resfriamento mais moderada para evitar fragilidade extrema.

Em última análise, a compreensão desses princípios permite que você especifique e controle o desempenho final de seus componentes metálicos.

Tabela de Resumo:

| Objetivo | Controle Chave do Processo |

|---|---|

| Aumentar a Dureza e a Resistência ao Desgaste | Temperatura Alta + Têmpera Rápida |

| Melhorar a Usinabilidade e Reduzir a Tensão | Temperatura Moderada + Resfriamento Lento |

| Equilibrar Resistência e Tenacidade | Têmpera + Revenimento Secundário |

| Melhorar a Conformabilidade | Aquecimento para Amaciar + Resfriamento Lento |

Pronto para Alcançar Propriedades Precisas do Material?

O desempenho dos seus componentes metálicos depende do controle preciso do tratamento térmico. A KINTEK é especializada em fornecer os fornos de laboratório, estufas e sistemas de têmpera avançados necessários para dominar a temperatura, o tempo e as taxas de resfriamento para seus objetivos específicos de material — quer você precise de dureza máxima, tenacidade aprimorada ou alívio de tensões.

Deixe nossa experiência em equipamentos de laboratório ajudá-lo a desbloquear todo o potencial de seus materiais. Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação e encontrar a solução de tratamento térmico perfeita.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Vertical de Tubo Laboratorial

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- O que é um forno de laboratório de uso geral? Um guia para secagem, esterilização e cura

- Quais são as condições para a pirólise rápida? Obtenha o rendimento máximo de bio-óleo a partir da biomassa

- Quais são as aplicações da pulverização catódica por RF? Habilitando a Deposição Avançada de Filmes Finos para Isoladores

- Quais métodos de preparação de amostras são usados em laboratórios? Domine a Etapa Inicial Crítica para Análises Confiáveis

- Quanto custa a pirólise de biochar? Desvendando o preço de produção de US$ 230/tonelada

- Que tipo de condensadores são usados em Ultra Freezers? Sistemas Resfriados a Ar para Máxima Confiabilidade

- Os pellets de madeira são biomassa? Compreendendo o Combustível Renovável que Alimenta o Aquecimento Moderno

- Qual é o método de sinterização por plasma de faísca? Uma Técnica de Consolidação de Pó de Alta Velocidade