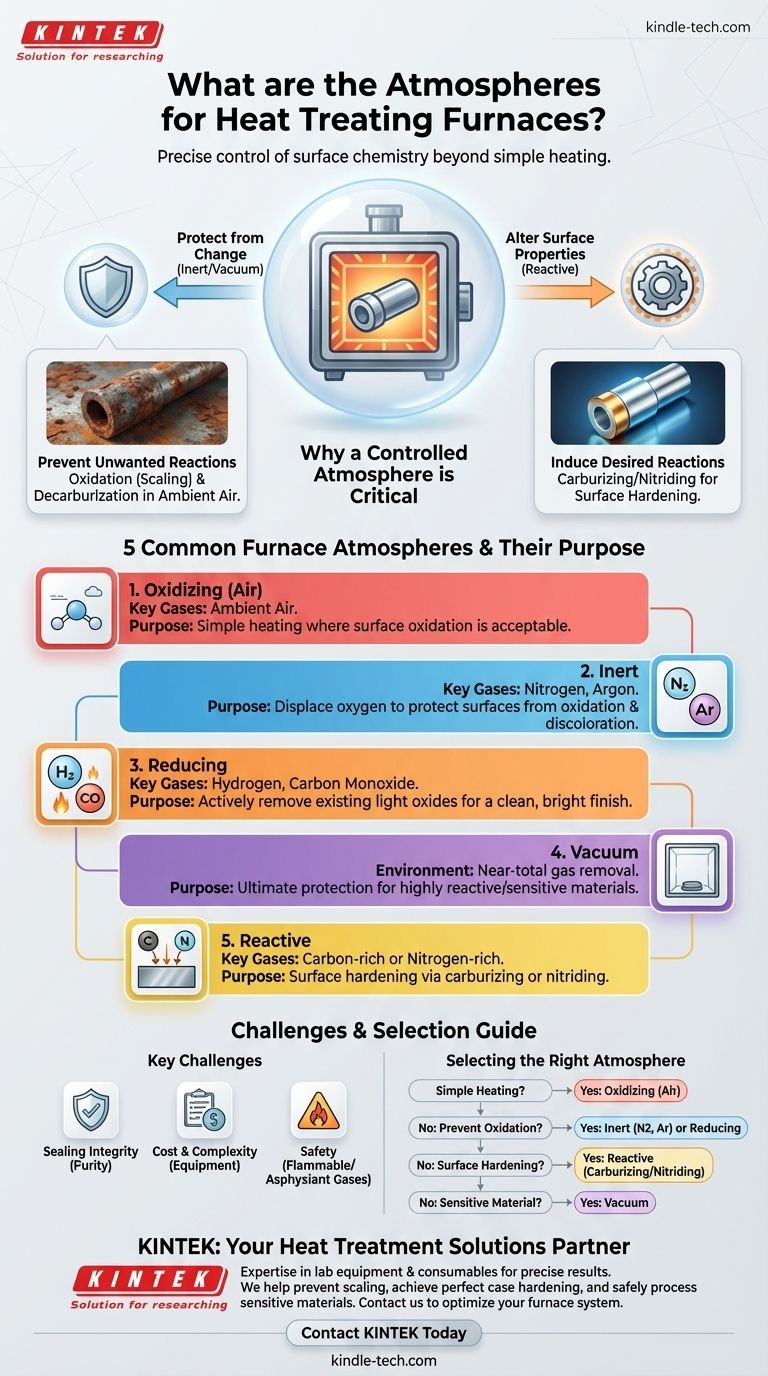

A atmosfera dentro de um forno de tratamento térmico é uma mistura de gases precisamente controlada projetada para interagir com o metal que está sendo processado. Em vez de um único gás, existem várias categorias distintas de atmosferas utilizadas. As mais comuns são categorizadas como oxidantes (ar), inertes (argônio, nitrogênio), redutoras (contendo hidrogênio ou monóxido de carbono) ou vácuo, cada uma escolhida para alcançar um resultado específico na superfície do material.

A escolha de uma atmosfera de forno não é meramente sobre aquecimento; trata-se de controlar ativamente as reações químicas na superfície do metal. O objetivo é proteger o material de mudanças ou alterar intencionalmente suas propriedades superficiais de maneira previsível.

Por que uma atmosfera controlada é crítica

Simplesmente aquecer metal em ar ambiente pode causar alterações indesejáveis. Uma atmosfera controlada dá aos engenheiros um comando preciso sobre a química da superfície do material durante o ciclo de alta temperatura.

Prevenção de Reações Indesejadas

A razão mais comum para usar uma atmosfera controlada é proteger a peça. Em altas temperaturas, o oxigênio no ar causa prontamente oxidação (formação de carepa) e decarburização (perda de carbono da superfície do aço), o que pode arruinar as propriedades do componente.

Indução de Reações Desejadas

Inversamente, alguns processos usam a atmosfera para introduzir intencionalmente elementos na superfície do metal. Processos como a cementação usam uma atmosfera rica em carbono para endurecer a superfície dos componentes de aço, uma técnica conhecida como endurecimento superficial.

Atmosferas Comuns de Forno e Seu Propósito

Cada tipo de atmosfera serve a uma função de engenharia distinta. A seleção depende inteiramente do material que está sendo tratado e das propriedades finais desejadas.

Atmosferas Oxidantes (Ar)

Esta é a atmosfera mais simples e comum — é simplesmente o ar ambiente. É usada quando uma camada de óxido superficial é aceitável, desejada pela aparência, ou será removida por operações subsequentes de usinagem.

Atmosferas Inertes

Gases inertes são usados para proteção. Eles funcionam deslocando o oxigênio no forno, prevenindo a oxidação e outras reações indesejadas na superfície da peça.

Os gases inertes mais comuns são o nitrogênio e o argônio. Eles não reagem com o metal, garantindo que o acabamento superficial e a composição permaneçam inalterados durante o aquecimento.

Atmosferas Redutoras

Atmosferas redutoras vão um passo além dos gases inertes. Elas não apenas previnem a oxidação, mas também podem remover ativamente óxidos leves existentes da superfície da peça.

Essas atmosferas tipicamente contêm gases como hidrogênio ou monóxido de carbono, que reagem com e removem átomos de oxigênio da superfície do metal, deixando-o limpo e brilhante.

Vácuo

O vácuo é a atmosfera protetora definitiva. Ao remover virtualmente todas as moléculas de gás da câmara de aquecimento, ele elimina a possibilidade de reações gás-metal.

Isso é crítico para materiais altamente reativos ou sensíveis, como titânio ou certas superligas, onde mesmo vestígios de gás podem causar contaminação e comprometer as propriedades do material.

Atmosferas Reativas

Essas atmosferas são projetadas para alterar intencionalmente a química da superfície de uma peça. Elas contêm elementos específicos que se difundem para dentro do metal em altas temperaturas.

Exemplos comuns incluem atmosferas de cementação (adição de carbono) e nitretação (adição de nitrogênio). Esses processos criam uma "camada" muito dura e resistente ao desgaste na superfície de um componente, enquanto o núcleo permanece mais resistente e dúctil.

Compreendendo as Compensações e Requisitos do Sistema

A escolha de uma atmosfera controlada não é isenta de desafios. A complexidade e o custo do sistema do forno aumentam significativamente ao se afastar de uma atmosfera de ar simples.

O Desafio da Pureza e Vedação

Fornos de atmosfera controlada exigem integridade de vedação extremamente alta. Qualquer vazamento pode introduzir oxigênio e umidade do ar externo, contaminando a atmosfera e arruinando o processo.

O Custo da Complexidade

Gerar ou comprar gases especializados, juntamente com as bombas de vácuo, sensores e lógica de controle necessários para gerenciá-los, adiciona um custo de capital e operacional significativo. Os fornos também devem ser construídos com materiais apropriados, como tijolos anti-cementação, para suportar a atmosfera específica.

Segurança e Manuseio

Muitas atmosferas envolvem riscos de segurança significativos. O hidrogênio é altamente inflamável e explosivo, enquanto o nitrogênio e o argônio são simples asfixiantes. Esses sistemas exigem cortinas de fogo, dispositivos à prova de explosão e protocolos de segurança rigorosos.

Selecionando a Atmosfera Certa para o Seu Objetivo

Sua escolha deve ser orientada pelos requisitos técnicos do componente que você está tratando termicamente.

- Se seu foco principal é aquecimento simples sem requisitos de superfície: Uma atmosfera oxidante (ar) é a escolha mais direta e econômica.

- Se seu foco principal é prevenir oxidação e descoloração: Uma atmosfera inerte como nitrogênio ou argônio é sua solução protetora padrão.

- Se seu foco principal é endurecimento superficial e resistência ao desgaste: Uma atmosfera reativa para cementação ou nitretação é necessária para alcançar as propriedades de camada desejadas.

- Se seu foco principal é processar materiais altamente reativos ou sensíveis: Um vácuo fornece o mais alto nível de proteção contra contaminação e reações químicas indesejadas.

Em última análise, dominar as atmosferas de forno transforma o tratamento térmico de um simples processo de aquecimento em uma disciplina de engenharia precisa e de valor agregado.

Tabela Resumo:

| Tipo de Atmosfera | Gases/Ambiente Chave | Propósito Principal |

|---|---|---|

| Oxidante | Ar | Aquecimento onde a oxidação da superfície é aceitável |

| Inerte | Nitrogênio, Argônio | Proteger superfícies contra oxidação e descoloração |

| Redutora | Hidrogênio, Monóxido de Carbono | Remover óxidos existentes para um acabamento brilhante e limpo |

| Vácuo | Remoção quase total de gás | Proteção máxima para materiais reativos/sensíveis |

| Reativa | Rico em Carbono ou Rico em Nitrogênio | Endurecimento superficial via cementação ou nitretação |

Pronto para Alcançar Resultados Precisos de Tratamento Térmico?

Selecionar e manter a atmosfera correta do forno é fundamental para o seu sucesso. Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório e consumíveis certos para atender aos seus desafios específicos de tratamento térmico, quer você precise de uma atmosfera protetora padrão ou de um sistema reativo complexo.

Podemos ajudá-lo a:

- Prevenir a formação de carepa e a decarburização para proteger seus componentes valiosos.

- Alcançar o endurecimento superficial perfeito para resistência superior ao desgaste.

- Processar com segurança materiais sensíveis com sistemas confiáveis de vácuo ou gás inerte.

Não deixe o controle da atmosfera ser um gargalo. Entre em contato com nossa equipe hoje mesmo para uma consulta e garanta que seu sistema de forno esteja otimizado para seus materiais e objetivos.

Entre em contato com a KINTEK hoje para discutir as necessidades de tratamento térmico do seu laboratório.

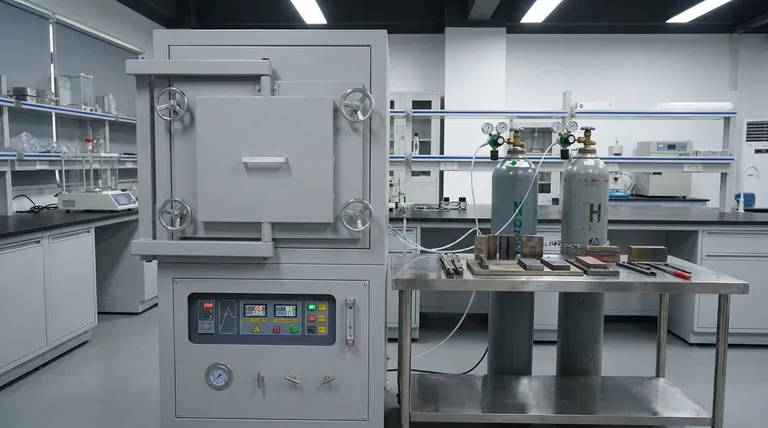

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Por que um sistema de reação com proteção gasosa é necessário para a coprecipitação de Fe3O4? Garanta a Síntese de Magnetita Pura

- O que é o método da atmosfera inerte? Controle Seu Processo e Evite a Oxidação

- O que é uma atmosfera inerte para recozimento? Um Guia para Proteger Metais Durante o Tratamento Térmico

- Por que o argônio desloca o oxigênio? O Perigo Silencioso de um Gás Mais Denso

- Por que um forno tubular com atmosfera é necessário para a preparação de materiais de ânodo de silício revestido de carbono (C@Si)?

- O que é um forno de têmpera integral? O Guia Definitivo para Tratamento Térmico em Atmosfera Selada

- Por que altas temperaturas são necessárias na sinterização de aços inoxidáveis? Obtenha resultados puros e de alta densidade

- Como um forno de recozimento com atmosfera de hidrogênio (H2) modifica as características eletromagnéticas do MXene? Desbloqueando o Ferromagnetismo