Em sua essência, um forno a vácuo é usado para processos de tratamento térmico a altas temperaturas onde prevenir reações químicas com gases atmosféricos é fundamental. Suas principais aplicações incluem a brasagem de conjuntos complexos, a sinterização de metais em pó e o recozimento ou endurecimento de ligas de alto desempenho. Esses processos são essenciais em indústrias como a aeroespacial, a de fabricação de dispositivos médicos e a de produção de ferramentas de ponta.

Um forno a vácuo não é apenas um forno mais quente; é um ambiente altamente controlado. Ele é escolhido em detrimento de outros métodos de tratamento térmico quando a pureza absoluta do material e o controle preciso de suas propriedades finais são mais importantes do que a velocidade de processamento ou o custo inicial do equipamento.

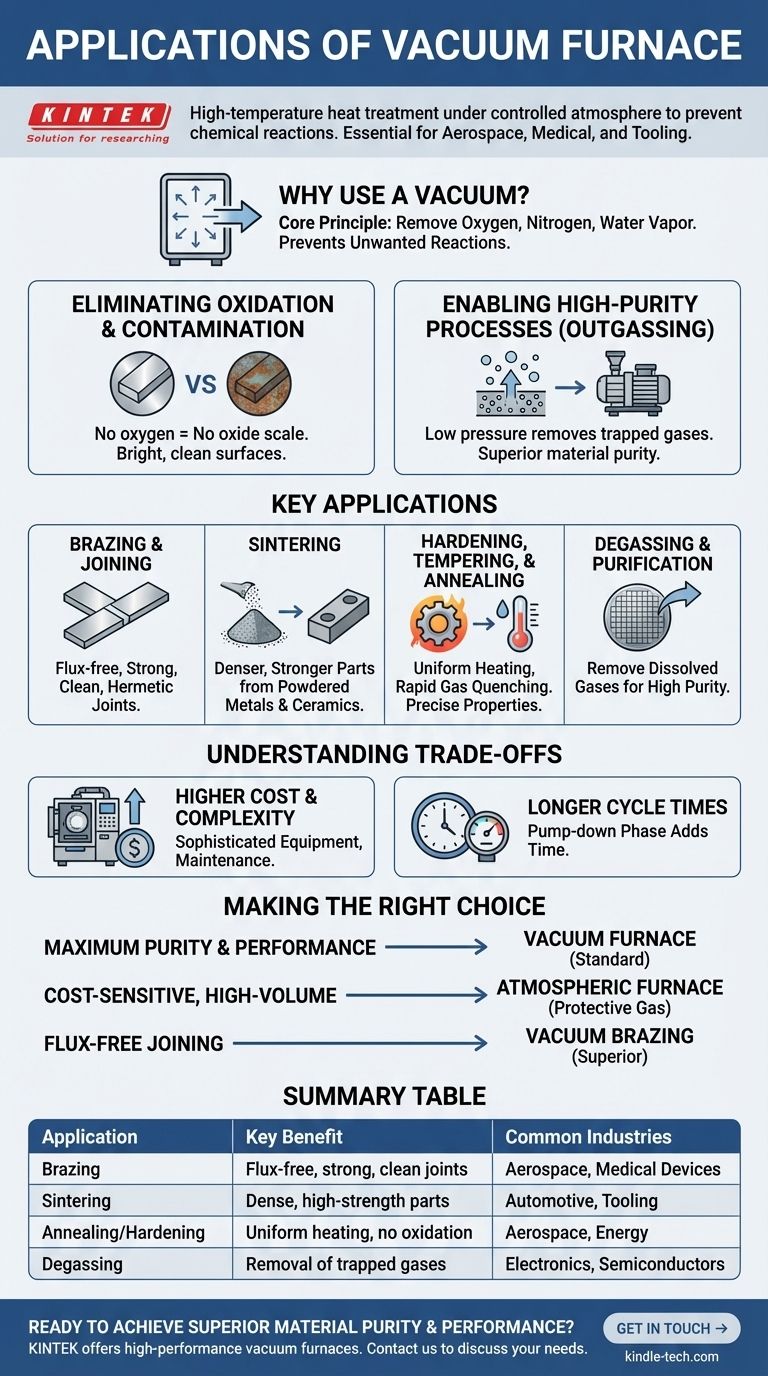

O Princípio Central: Por Que Usar um Vácuo?

O propósito fundamental de um forno a vácuo é remover a atmosfera — principalmente oxigênio, nitrogênio e vapor de água — da câmara de aquecimento. Este simples ato de remover o ar desbloqueia várias vantagens críticas de processamento ao prevenir reações químicas indesejadas em altas temperaturas.

Eliminando Oxidação e Contaminação

Quando os metais são aquecidos, eles reagem prontamente com o oxigênio do ar, formando uma camada de carepa de óxido na superfície. Essa oxidação pode arruinar o acabamento superficial de uma peça, alterar suas dimensões e criar um ponto fraco.

Um ambiente de vácuo elimina efetivamente o oxigênio, permitindo que os materiais sejam aquecidos a temperaturas extremas, permanecendo brilhantes, limpos e livres de contaminação superficial.

Viabilizando Processos de Alta Pureza

Além de apenas prevenir a contaminação, um vácuo pode purificar ativamente os materiais. O ambiente de baixa pressão incentiva a liberação de gases aprisionados e outras impurezas voláteis de dentro do material, um processo conhecido como desgaseificação (outgassing).

Esses elementos indesejados são então removidos pelo sistema de bombeamento de vácuo, resultando em um produto final com maior pureza e características de desempenho superiores.

Aplicações Chave Impulsionadas por Benefícios Centrais

O ambiente controlado e limpo de um forno a vácuo o torna a escolha ideal para aplicações exigentes onde a integridade do material não é negociável.

Brasagem e União

A brasagem usa um metal de enchimento para unir dois componentes. Em uma atmosfera normal, os óxidos nas superfícies dos componentes impediriam que o metal de enchimento molhasse e se ligasse adequadamente, exigindo fluxos químicos agressivos.

A brasagem a vácuo elimina a necessidade de fluxo, pois as superfícies imaculadas e livres de óxido permitem que o metal de enchimento flua livremente e crie uma junta excepcionalmente forte, limpa e hermética. Isso é crítico para componentes aeroespaciais e implantes médicos.

Sinterização de Metais em Pó e Cerâmicas

A sinterização é o processo de fundir partículas finas juntas usando calor, logo abaixo do seu ponto de fusão. É usada para criar componentes sólidos a partir de metais em pó ou cerâmicas.

O uso de vácuo impede que gases fiquem presos entre as partículas e garante que nenhuma impureza seja introduzida durante o aquecimento. Isso resulta em uma peça final mais densa e forte, essencial para a fabricação de ferramentas de corte, componentes automotivos e filtros porosos.

Endurecimento, Revenimento e Recozimento

Esses processos alteram a microestrutura de um metal para alcançar as propriedades mecânicas desejadas, como dureza, tenacidade ou ductilidade. Um forno a vácuo oferece duas vantagens principais.

Primeiro, ele oferece uniformidade de temperatura excepcional, garantindo que toda a peça seja aquecida uniformemente. Segundo, a capacidade de realizar um resfriamento rápido com gás (reabastecendo a câmara com um gás inerte como argônio ou nitrogênio) permite taxas de resfriamento precisas e repetíveis sem o risco de oxidação ou decarburização superficial.

Desgaseificação e Purificação

Algumas aplicações, particularmente em eletrônica e pesquisa científica, exigem materiais que sejam quase totalmente livres de gases dissolvidos.

Aquecer um material sob um vácuo profundo é a maneira mais eficaz de extrair esses gases aprisionados. Isso é essencial para componentes usados em outros sistemas de vácuo, como aceleradores de partículas ou equipamentos de fabricação de semicondutores, onde qualquer desgaseificação poderia arruinar o processo.

Compreendendo as Compensações

Embora poderosos, os fornos a vácuo não são a solução universal para todo tratamento térmico. Seus benefícios vêm com custos e limitações específicas.

Custo Inicial Mais Alto e Complexidade

Fornos a vácuo são máquinas sofisticadas que envolvem bombas de vácuo, sistemas de controle complexos e designs de câmara especializados. Isso os torna significativamente mais caros para comprar e manter do que os fornos atmosféricos padrão.

Ciclos de Tempo Mais Longos

Atingir um vácuo alto não é instantâneo. A fase de "bombeamento" (pump-down), onde o ar é evacuado da câmara antes que o aquecimento possa começar, adiciona tempo ao ciclo geral do processo. Para produção de alto volume de peças simples, isso pode ser um gargalo significativo.

Limitações de Material

Nem todos os materiais são adequados para processamento a vácuo. Elementos com alta pressão de vapor, como zinco, magnésio, cádmio ou chumbo, podem se transformar em gás (vaporizar) sob uma combinação de calor elevado e baixa pressão. Isso pode danificar a peça e contaminar gravemente o interior do forno.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno a vácuo depende de uma compreensão clara dos requisitos técnicos e das restrições econômicas do seu projeto.

- Se o seu foco principal é pureza e desempenho máximos: Para aplicações de missão crítica em aeroespacial, médica ou defesa, onde a falha não é uma opção, o ambiente limpo e controlado de um forno a vácuo é o padrão.

- Se o seu foco principal é produção de alto volume sensível ao custo: Um forno atmosférico usando um gás protetor (como nitrogênio ou argônio) pode ser uma escolha mais econômica se uma oxidação superficial ou contaminação menor for aceitável.

- Se o seu foco principal é unir conjuntos complexos sem fluxo: A brasagem a vácuo é o método superior para criar juntas fortes, limpas e sem vazios em componentes intrincados.

Em última análise, escolher um forno a vácuo é uma decisão estratégica para priorizar o controle metalúrgico perfeito sobre todos os outros fatores.

Tabela de Resumo:

| Aplicação | Benefício Principal | Indústrias Comuns |

|---|---|---|

| Brasagem | Juntas fortes, limpas e sem fluxo | Aeroespacial, Dispositivos Médicos |

| Sinterização | Peças densas e de alta resistência a partir de pó | Automotiva, Ferramentas |

| Recozimento/Endurecimento | Aquecimento uniforme, sem oxidação | Aeroespacial, Energia |

| Desgaseificação | Remoção de gases aprisionados para alta pureza | Eletrônicos, Semicondutores |

Pronto para alcançar pureza e desempenho superiores do material em seu laboratório?

Na KINTEK, somos especializados em fornos a vácuo de alto desempenho projetados para as aplicações mais exigentes nos setores aeroespacial, de fabricação de dispositivos médicos e de pesquisa de materiais avançados. Nossos equipamentos garantem controle preciso de temperatura, processamento livre de contaminação e resultados confiáveis para brasagem, sinterização, recozimento e muito mais.

Entre em contato conosco hoje para discutir como um forno a vácuo KINTEK pode aprimorar as capacidades do seu laboratório e entregar a qualidade que seus projetos exigem.

Entre em contato com nossos especialistas →

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Quais indústrias utilizam o recozimento? Um Guia para o Seu Papel Crítico na Fabricação

- Como um forno de calcinação de alta temperatura contribui para a formação de catalisadores Si-RuO2? Otimize sua síntese

- A sinterização diminui o tamanho do grão? A verdade sobre o crescimento do grão e a densidade do material

- Por que as caixas de luvas ou equipamentos de vácuo são indispensáveis para a preparação de ZrO2-Li2ZrCl6? Protegem materiais sensíveis ao ar

- Como é medida a taxa de vazamento de vácuo? Garanta a Integridade do Sistema com Detecção de Vazamento Precisa

- Quais são os métodos usados na caça a vazamentos no sistema de vácuo? Encontre e Corrija Vazamentos de Forma Eficiente

- O que é contaminação no tratamento térmico? Controle de Reações de Superfície para um Desempenho Superior do Componente

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura