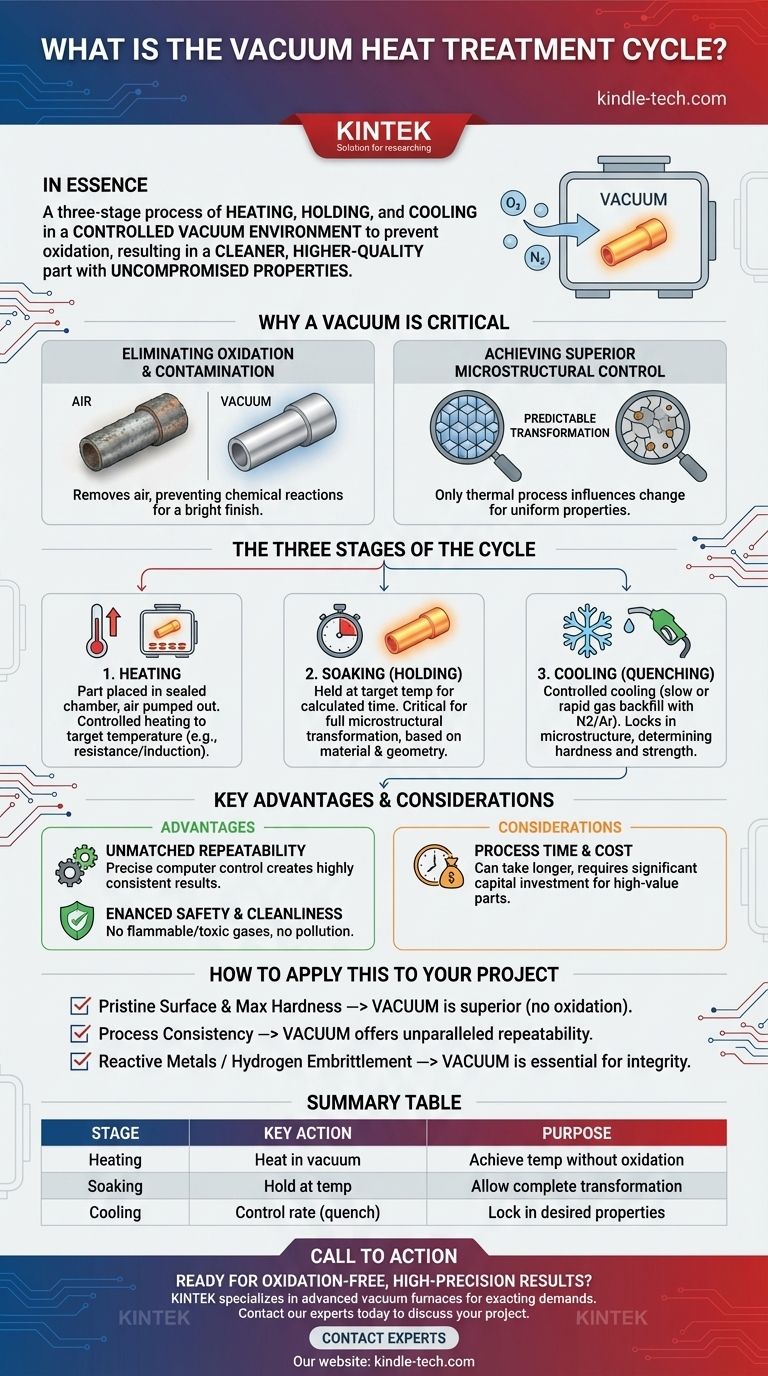

Em essência, o ciclo de tratamento térmico a vácuo é um processo de três estágios de aquecimento, manutenção e resfriamento de um material dentro de uma câmara de vácuo. Este ambiente controlado é a chave, pois impede que a superfície do material reaja com o ar, o que elimina a oxidação e outros contaminantes, resultando em uma peça final mais limpa e de maior qualidade.

O princípio central não é simplesmente aquecer o material, mas fundamentalmente alterar sua estrutura interna com extrema precisão. Ao remover a atmosfera, você ganha controle meticuloso sobre todo o processo, garantindo que o produto final tenha propriedades físicas superiores, repetíveis e incomprometidas.

Por que o Vácuo é o Elemento Crítico

O tratamento térmico tradicional ocorre ao ar livre ou em fornos com atmosferas gasosas específicas. Um ambiente de vácuo fornece um cenário fundamentalmente diferente e mais controlado para alterar as propriedades de um material.

Eliminando Oxidação e Contaminação

Quando o metal é aquecido na presença de oxigênio, sua superfície oxida, criando uma camada de carepa que precisa ser limpa posteriormente.

Ao remover o ar com um sistema de bombeamento a vácuo, você cria um ambiente de baixa pressão. Isso evita essas reações químicas indesejadas, resultando em um acabamento superficial brilhante e limpo diretamente do forno.

Alcançando Controle Microestrutural Superior

O objetivo do tratamento térmico é alterar a estrutura cristalina interna de um material, ou microestrutura, para alcançar características desejadas como dureza ou resistência.

O ambiente de vácuo imaculado garante que o processo térmico seja a única coisa que influencia essa mudança. Não há variáveis indesejadas de gases reativos, levando a uma transformação mais previsível e uniforme em todo o material.

Os Três Estágios do Ciclo

Todo processo de tratamento térmico a vácuo segue uma sequência meticulosamente controlada. As temperaturas específicas, tempos e taxas de resfriamento são adaptados ao material e ao resultado desejado.

Estágio 1: Aquecimento

O ciclo começa colocando a peça de trabalho em uma câmara selada e bombeando o ar para criar o nível de vácuo desejado.

Assim que o ambiente de baixa pressão estiver estável, o material é aquecido a uma temperatura específica usando métodos como resistência elétrica ou indução. Este aquecimento é feito a uma taxa controlada para garantir que a peça aqueça uniformemente.

Estágio 2: Imersão (Manutenção)

Após atingir a temperatura alvo, o material é "imerso" ou mantido nessa temperatura por um período calculado.

Este tempo de manutenção é crítico para que a microestrutura interna se transforme completamente. É determinado por fatores como o tipo de material, a espessura efetiva da peça de trabalho e sua geometria geral.

Estágio 3: Resfriamento (Têmpera)

O estágio final é o resfriamento controlado, frequentemente chamado de têmpera. A taxa de resfriamento fixa a nova microestrutura e é, sem dúvida, a etapa mais crítica na determinação das propriedades finais.

O resfriamento pode ser alcançado desligando o calor e deixando o forno esfriar lentamente ou reabastecendo rapidamente a câmara com um gás inerte como nitrogênio ou argônio para resfriar a peça rapidamente. O método escolhido influencia diretamente a dureza e a resistência finais.

Vantagens e Considerações Chave

Embora poderoso, o tratamento térmico a vácuo é uma ferramenta específica para trabalhos específicos. Entender seus benefícios e contexto é fundamental para usá-lo de forma eficaz.

Benefício: Repetibilidade Inigualável

Como os parâmetros do processo — nível de vácuo, rampas de temperatura e taxas de resfriamento — são controlados com tanta precisão por computadores, os resultados são altamente consistentes. Isso torna o tratamento a vácuo ideal para aplicações onde cada peça deve atender a especificações idênticas.

Benefício: Segurança e Limpeza Aprimoradas

O processo é inerentemente mais seguro do que muitos tratamentos baseados em atmosfera, pois evita o uso de gases inflamáveis ou tóxicos. Não produz poluição ou subprodutos perigosos, garantindo um ambiente de trabalho mais seguro e conformidade regulatória mais fácil.

Consideração: Tempo de Processo e Custo

Alcançar um vácuo profundo e executar perfis precisos de aquecimento e resfriamento pode levar mais tempo do que os métodos convencionais. O equipamento especializado também representa um investimento de capital significativo, tornando o processo mais adequado para componentes de alto valor onde a qualidade é fundamental.

Como Aplicar Isso ao Seu Projeto

A escolha do método de tratamento térmico correto depende inteiramente do seu material e objetivo final.

- Se o seu foco principal for um acabamento de superfície imaculado e dureza máxima: O tratamento a vácuo é a escolha superior, pois evita completamente a degradação da superfície causada pela oxidação.

- Se o seu foco principal for a consistência do processo para componentes críticos: O controle digital meticuloso de um ciclo a vácuo fornece repetibilidade incomparável de um lote para o outro.

- Se você estiver tratando metais reativos ou precisar evitar a fragilização por hidrogênio: O ambiente limpo e inerte de um vácuo não é apenas benéfico; é essencial para a integridade do material.

Em última análise, o tratamento térmico a vácuo é a solução definitiva quando precisão, pureza e repetibilidade não são negociáveis.

Tabela de Resumo:

| Estágio | Ação Chave | Propósito |

|---|---|---|

| Aquecimento | Aquecer o material em câmara de vácuo | Atingir a temperatura alvo sem oxidação superficial |

| Imersão | Manter na temperatura alvo | Permitir a transformação microestrutural completa |

| Resfriamento | Controlar a taxa de resfriamento (têmpera) | Fixar as propriedades desejadas do material, como dureza |

Pronto para alcançar resultados sem oxidação e de alta precisão para seus componentes críticos?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados, incluindo fornos a vácuo projetados para as exigências rigorosas do tratamento térmico. Nossas soluções garantem a pureza superior do material, repetibilidade e controle microestrutural detalhados neste artigo.

Se você está trabalhando com metais reativos ou precisa de consistência de processo incomparável, a KINTEK tem a experiência e o equipamento para atender às necessidades do seu laboratório.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções de tratamento térmico a vácuo podem trazer qualidade e confiabilidade incomparáveis aos seus projetos.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Por que você usa vácuo no tratamento térmico? Obtenha componentes metálicos impecáveis e de alto desempenho

- Quais são as vantagens do endurecimento a vácuo? Alcance Precisão Superior e Limpeza para Componentes Críticos

- Como aspirar um forno? Um Guia Passo a Passo para Manutenção DIY Segura

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- Como funciona o tratamento térmico a vácuo? Alcance Propriedades Superiores do Material em um Ambiente Imaculado