Em seu nível mais fundamental, um forno a vácuo consiste em três componentes principais: uma câmara hermeticamente selada, um sistema de vácuo para remover o ar e um sistema de aquecimento para tratar o material interno. Essas partes trabalham juntas para criar um ambiente altamente controlado e livre de oxigênio, essencial para processos como brasagem, sinterização e tratamento térmico de metais sensíveis sem causar reações superficiais como a oxidação.

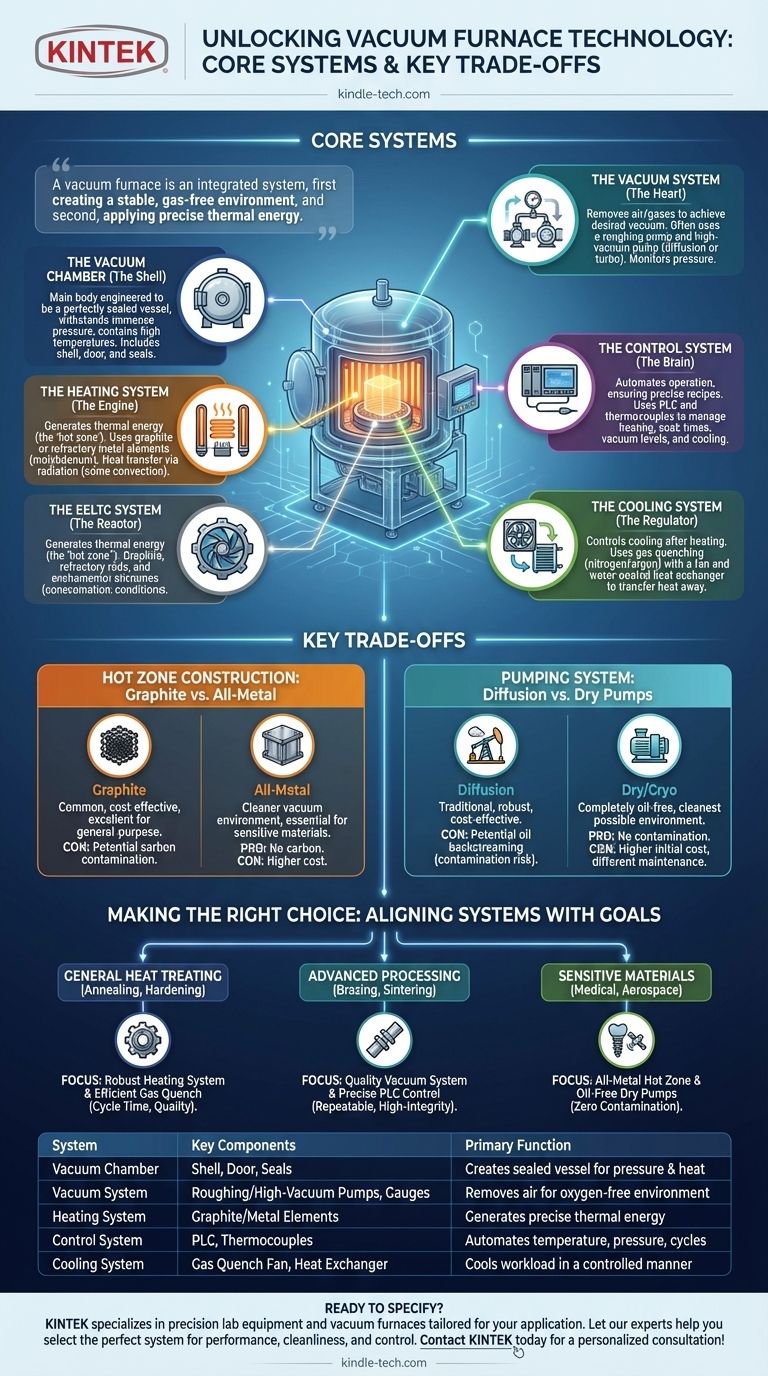

Um forno a vácuo não é apenas uma coleção de peças, mas um sistema integrado projetado para executar duas funções críticas em sequência: primeiro, criar um ambiente estável e livre de gases (um vácuo) e, segundo, aplicar energia térmica precisa dentro desse ambiente.

Os Sistemas Centrais de um Forno a Vácuo

Para entender como um forno a vácuo opera, é melhor pensar nele em termos de seus sistemas funcionais. Cada sistema é responsável por um aspecto da criação das condições ideais de processamento.

A Câmara a Vácuo (A Estrutura)

A câmara a vácuo é o corpo principal do forno, projetada para ser um vaso perfeitamente selado. Inclui a carcaça do forno, a porta ou tampa do forno e vedações de alta integridade.

Esta câmara deve suportar a imensa pressão atmosférica externa quando o vácuo interno é criado, ao mesmo tempo em que contém as altas temperaturas geradas pelo sistema de aquecimento.

O Sistema de Vácuo (O Coração)

Este é o sistema que dá nome ao forno. É responsável por remover o ar e outros gases da câmara para atingir o nível de vácuo desejado.

Geralmente consiste em uma série de bombas — muitas vezes uma "bomba de pré-vácuo" para remover a maior parte do ar, seguida por uma "bomba de alto vácuo" (como uma bomba de difusão ou turbomolecular) para atingir pressões mais baixas. Um sistema de medição com manômetros de vácuo monitora a pressão durante todo o processo.

O Sistema de Aquecimento (O Motor)

Localizado dentro da câmara, o sistema de aquecimento gera a energia térmica necessária para o processo. Este sistema é frequentemente chamado de "zona quente".

Os elementos de aquecimento são tipicamente feitos de grafite ou metais refratários como molibdênio. O calor é transferido para a carga de trabalho principalmente por radiação, embora alguns fornos usem ventiladores para circular gás inerte (convecção) para um aquecimento mais uniforme.

O Sistema de Controle (O Cérebro)

O sistema de controle é o sistema nervoso central que automatiza e gerencia a operação do forno. Ele garante que o processo siga uma receita pré-programada e precisa.

Este sistema é composto por termopares para medição de temperatura e um controlador lógico programável (CLP) ou computador para controle de temperatura e vácuo. Ele gerencia taxas de aquecimento, tempos de permanência, níveis de vácuo e ciclos de resfriamento com alta precisão.

O Sistema de Resfriamento (O Regulador)

Uma vez que o ciclo de aquecimento é concluído, a carga de trabalho deve ser resfriada de maneira controlada. Este é o trabalho do sistema de resfriamento.

A maioria dos fornos a vácuo modernos usa um sistema de têmpera a gás. Um gás inerte como nitrogênio ou argônio é circulado rapidamente pela zona quente por um ventilador de alta potência, transferindo o calor das peças para um trocador de calor resfriado a água.

Compreendendo as Trocas Chave

Os componentes específicos usados em um forno a vácuo são escolhidos com base em sua aplicação pretendida, levando a trocas importantes em desempenho, custo e capacidade.

Construção da Zona Quente: Grafite vs. Totalmente Metálico

Os materiais usados para os elementos de aquecimento e isolamento dentro do forno são uma escolha crítica.

As zonas quentes à base de grafite são comuns, econômicas e excelentes para tratamento térmico de uso geral. No entanto, elas podem ser uma fonte de carbono, o que pode ser indesejável para certos materiais.

As zonas quentes totalmente metálicas, construídas em molibdênio ou tungstênio, proporcionam um ambiente de vácuo muito mais limpo. Elas são essenciais para processar materiais altamente sensíveis ou reativos, como implantes médicos e componentes aeroespaciais, mas têm um custo mais alto.

Sistema de Bombeamento: Difusão vs. Bombas Secas

O tipo de bomba de alto vácuo usada afeta a limpeza e a manutenção.

As bombas de difusão de óleo são uma tecnologia tradicional, robusta e econômica para criar um alto vácuo. Sua principal desvantagem é o potencial de vapor de óleo "refluir" para a câmara do forno, o que pode contaminar peças sensíveis.

As criobombas ou bombas secas oferecem uma alternativa totalmente livre de óleo, garantindo o ambiente mais limpo possível. Isso é crítico para aplicações médicas e eletrônicas, mas essas bombas têm um custo inicial mais alto e diferentes requisitos de manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esses sistemas permite que você avalie um forno com base em seus requisitos de processo específicos.

- Se o seu foco principal for tratamento térmico geral (recozimento, têmpera): Preste mais atenção à robustez do sistema de aquecimento e à eficiência do sistema de resfriamento por têmpera a gás, pois estes ditam o tempo de ciclo e a qualidade da peça.

- Se o seu foco principal for processamento avançado (brasagem, sinterização): A qualidade do sistema de vácuo e a precisão do sistema de controle CLP são primordiais para alcançar resultados repetíveis e de alta integridade.

- Se o seu foco principal for processar materiais altamente sensíveis (médicos, aeroespaciais): Uma zona quente totalmente metálica e um sistema de bombeamento seco livre de óleo são inegociáveis para evitar qualquer possibilidade de contaminação.

Ao decompor o forno em seus sistemas funcionais, você pode ir além de uma simples lista de peças e começar a entender a tecnologia em um nível mais profundo e prático.

Tabela de Resumo:

| Sistema | Componentes Chave | Função Principal |

|---|---|---|

| Câmara a Vácuo | Carcaça, Porta, Vedações | Cria um vaso selado para suportar pressão e calor |

| Sistema de Vácuo | Bomba de Pré-vácuo, Bomba de Alto Vácuo, Manômetros | Remove o ar para criar um ambiente livre de oxigênio |

| Sistema de Aquecimento (Zona Quente) | Elementos de Aquecimento de Grafite ou Metal | Gera energia térmica precisa para o processamento |

| Sistema de Controle | CLP, Termopares | Automatiza e gerencia temperatura, pressão e tempos de ciclo |

| Sistema de Resfriamento | Ventilador de Têmpera a Gás, Trocador de Calor | Resfria a carga de trabalho de forma controlada após o aquecimento |

Pronto para especificar o forno a vácuo certo para sua aplicação?

A configuração específica dessas partes — se você precisa de uma zona quente de grafite robusta para tratamento térmico geral ou um sistema limpo e totalmente metálico para componentes aeroespaciais sensíveis — impacta diretamente seus resultados. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais com fornos a vácuo de precisão adaptados para brasagem, sinterização e tratamento térmico.

Deixe que nossos especialistas ajudem você a selecionar um sistema que ofereça o desempenho, a limpeza e o controle que seu processo exige. Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- O que é alta temperatura em forno a vácuo? Descubra a Faixa para o Processamento de Seus Materiais

- Quais são os usos do forno a vácuo? Alcance Pureza e Desempenho Incomparáveis de Materiais

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico

- Por que você usa vácuo no tratamento térmico? Obtenha componentes metálicos impecáveis e de alto desempenho

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço