Em sua essência, o tratamento térmico a vácuo é um processo altamente controlado de aquecimento de um material dentro de uma câmara selada da qual o ar foi removido. Ao eliminar a atmosfera, este método previne reações superficiais indesejadas como oxidação e descarbonetação. O material é aquecido, mantido em uma temperatura específica e, em seguida, resfriado de forma controlada para alcançar as alterações desejadas em sua microestrutura interna e propriedades físicas.

A percepção crucial é que o tratamento térmico a vácuo não se trata apenas de aquecer metal; trata-se de mudar fundamentalmente as propriedades de um material em um ambiente imaculado, garantindo que o produto final seja limpo, forte e consistente, sem contaminação superficial.

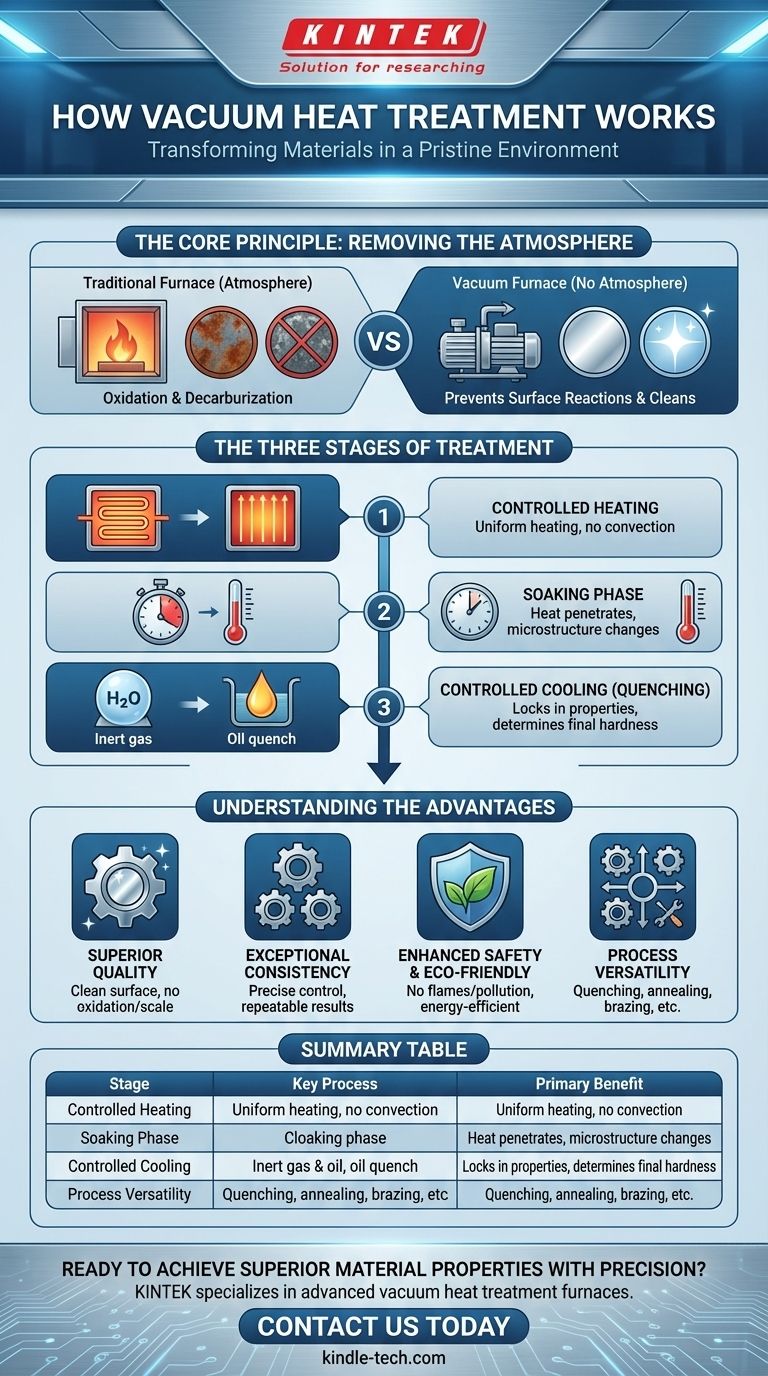

O Princípio Central: Remoção da Atmosfera

A característica definidora deste processo é o próprio vácuo. A criação deste ambiente é a primeira e mais crítica etapa, pois desbloqueia todos os benefícios subsequentes.

Criação do Vácuo

O processo começa colocando as peças dentro de uma câmara de forno selada. Um sistema de bombas de vácuo remove então o ar e outros gases, diminuindo drasticamente a pressão interna.

Este ambiente de baixa pressão é o oposto de uma atmosfera padrão; um "alto vácuo" simplesmente significa uma pressão muito baixa com muito poucas moléculas de gás restantes.

Prevenção de Reações Superficiais

A principal razão para remover a atmosfera é eliminar gases reativos, especialmente oxigênio. Em um forno tradicional, o oxigênio causa oxidação (formação de carepa) e descarbonetação (perda de carbono da superfície), ambos os quais enfraquecem o material.

Um ambiente de vácuo priva essas reações químicas do combustível de que necessitam para ocorrer, preservando a integridade da superfície do material.

Limpeza e Desgaseificação

O vácuo trabalha ativamente para limpar as peças. Ele ajuda a vaporizar e remover contaminantes superficiais como óleos ou resíduos deixados pela fabricação.

Além disso, o ambiente de baixa pressão extrai gases dissolvidos, como hidrogênio e nitrogênio, de dentro do próprio metal, um processo conhecido como desgaseificação. Isso pode prevenir problemas como fragilização por hidrogênio, melhorando a tenacidade do material.

As Três Etapas do Tratamento

Uma vez estabelecido o vácuo, o ciclo de tratamento térmico prossegue através de três fases distintas para projetar com precisão as características finais do material.

1. Aquecimento Controlado

Usando elementos de resistência interna ou indução, o forno aquece a peça de trabalho até uma temperatura específica e predeterminada. Este aquecimento é altamente uniforme porque não há ar para causar correntes de convecção ou pontos quentes.

2. Fase de Imersão (Soaking)

O material é mantido nesta temperatura alvo por um período definido. Esta "imersão" permite que o calor penetre uniformemente em toda a peça, garantindo que as alterações desejadas em sua estrutura cristalina interna, ou microestrutura, sejam concluídas.

3. Resfriamento Controlado (Têmpera)

Após a imersão, a peça é resfriada a uma taxa específica para fixar a nova microestrutura. Isso pode ser feito reabastecendo a câmara com um gás inerte de alta pureza, como nitrogênio ou argônio, ou movendo a peça para um tanque de têmpera a óleo integrado.

A velocidade de resfriamento é crítica e determina a dureza final, resistência e outras propriedades mecânicas do componente.

Compreendendo as Vantagens

A escolha de um forno a vácuo é uma decisão impulsionada pela necessidade de qualidade superior, consistência e segurança.

Qualidade Superior da Peça

As peças saem de um forno a vácuo com uma superfície limpa, brilhante e muitas vezes reluzente. Como não ocorre oxidação, não há carepa para remover, o que reduz significativamente ou elimina a necessidade de processos de limpeza pós-tratamento, como jateamento ou banhos químicos.

Consistência Excepcional

Os ambientes de vácuo são hermeticamente selados e controlados por computador. Isso permite um gerenciamento extremamente preciso da temperatura e pressão, levando a uma variabilidade e repetibilidade inigualáveis de um lote para o outro.

Segurança Aprimorada e Amigabilidade Ambiental

Esta tecnologia é inerentemente mais segura, pois não envolve chamas abertas, gases combustíveis ou subprodutos tóxicos. Também é mais eficiente em termos energéticos do que muitos métodos tradicionais e não produz poluição, tornando-a uma escolha ambientalmente responsável.

Versatilidade do Processo

Quase todos os processos de tratamento térmico podem ser realizados a vácuo. Isso inclui têmpera, recozimento, revenimento, brasagem e sinterização, tornando-a uma tecnologia incrivelmente versátil para a fabricação moderna.

Quando Escolher o Tratamento Térmico a Vácuo

Seu objetivo específico determinará se a precisão e a qualidade do tratamento térmico a vácuo são adequadas para sua aplicação.

- Se o seu foco principal for a integridade e o brilho da superfície: O tratamento a vácuo é a escolha superior, pois previne a oxidação e fornece uma peça limpa que requer processamento pós-tratamento mínimo.

- Se o seu foco principal for a repetibilidade do processo para componentes críticos: A natureza rigorosamente controlada de um forno a vácuo garante que cada peça em cada lote receba exatamente o mesmo tratamento.

- Se o seu foco principal for a união de conjuntos complexos: A brasagem a vácuo cria juntas excepcionalmente fortes, limpas e sem vazios, sem o uso de fluxo, que pode ser corrosivo.

- Se o seu foco principal for a conformidade ambiental e a segurança: O tratamento a vácuo elimina as emissões, a poluição e os riscos operacionais associados a muitos fornos atmosféricos tradicionais.

Em última análise, o tratamento térmico a vácuo oferece um nível de controle incomparável, transformando um simples processo de aquecimento em uma ferramenta de engenharia de precisão.

Tabela de Resumo:

| Etapa | Processo Principal | Benefício Primário |

|---|---|---|

| 1. Criação do Vácuo | Remoção de ar e gases da câmara | Previne reações superficiais (oxidação, descarbonetação) |

| 2. Aquecimento Controlado | Aquecimento uniforme em ambiente de vácuo | Garante temperatura consistente em toda a peça |

| 3. Fase de Imersão | Manutenção em temperatura específica | Permite alterações microestruturais completas |

| 4. Resfriamento Controlado | Têmpera com gás inerte ou óleo | Fixa a dureza e as propriedades mecânicas desejadas |

Pronto para alcançar propriedades de material superiores com precisão?

A KINTEK é especializada em equipamentos laboratoriais avançados, incluindo fornos de tratamento térmico a vácuo projetados para aplicações críticas. Nossas soluções oferecem os resultados limpos, consistentes e repetíveis que seu laboratório exige, garantindo qualidade de peça aprimorada, segurança e conformidade ambiental.

Entre em contato conosco hoje para discutir como nossa tecnologia de tratamento térmico a vácuo pode atender às suas necessidades laboratoriais específicas e elevar seus processos de fabricação.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Como o resfriamento com argônio e nitrogênio se compara em fornos a vácuo? Um guia para um têmpera mais rápida e barata

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Quais são as partes de um forno a vácuo? Um guia para os sistemas centrais de tratamento térmico de precisão

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Qual é o ciclo de tratamento térmico a vácuo? Alcance Pureza e Precisão Superior do Material