Em sua essência, a cementação é um processo de endurecimento superficial usado para conferir uma camada superficial dura e resistente ao desgaste a componentes feitos de aço de baixo carbono e resistente. Esta técnica é predominantemente aplicada a peças que devem suportar alta pressão superficial e atrito, mantendo um núcleo dúctil e resistente ao choque. Exemplos comuns incluem engrenagens, rolamentos, eixos de comando e eixos de transmissão.

A principal aplicação da cementação é criar um componente tipo compósito a partir de uma única peça de aço de baixo carbono: uma "camada" dura e de alto carbono para resistência ao desgaste na parte externa, e um "núcleo" macio e de baixo carbono para tenacidade e ductilidade na parte interna.

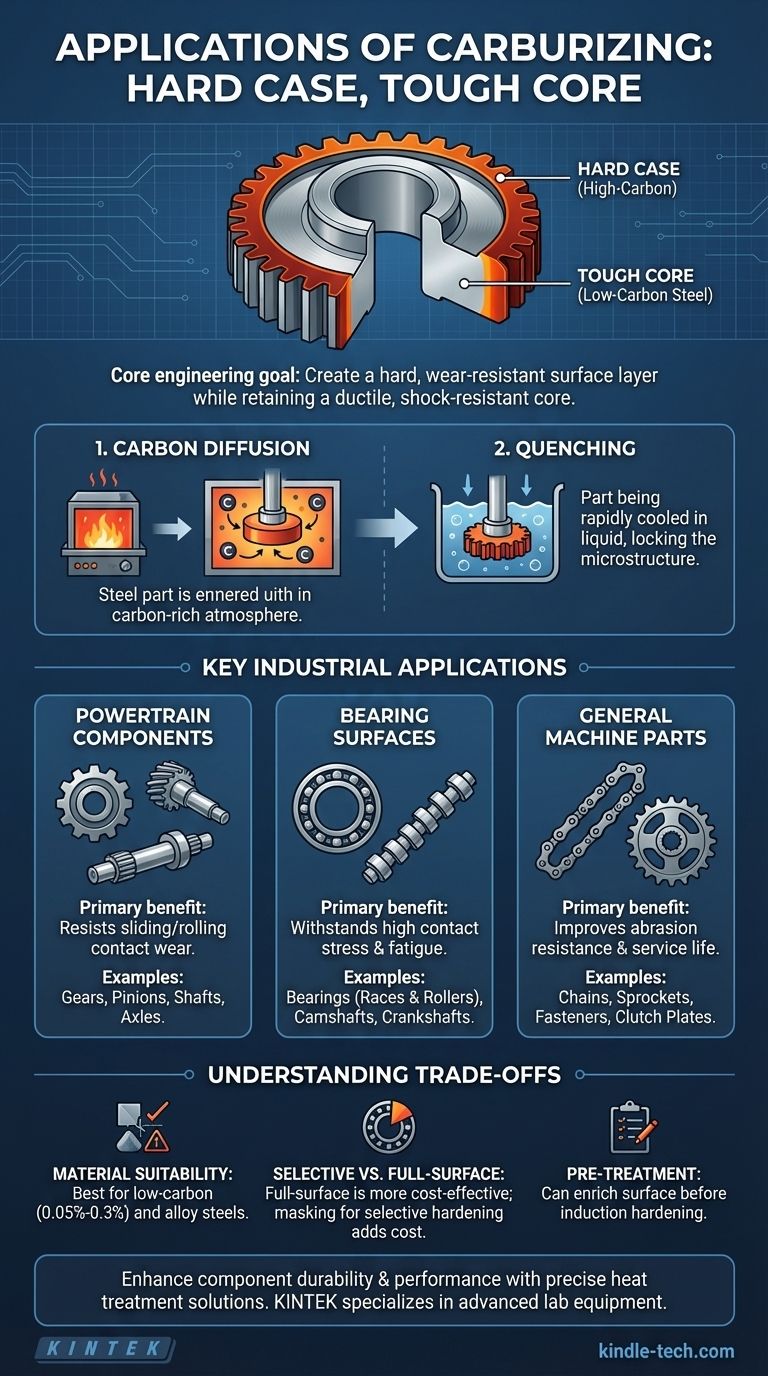

O Objetivo de Engenharia: Uma Camada Dura e um Núcleo Resistente

O valor da cementação vem de sua capacidade de criar duas propriedades de material distintas dentro de uma única peça, algo que é crítico para aplicações mecânicas exigentes.

Como Isso Alcança Essa Dualidade

A cementação envolve o aquecimento de uma peça de aço de baixo carbono em uma atmosfera rica em carbono. Átomos de carbono difundem-se na superfície do aço, aumentando significativamente o teor de carbono da camada externa.

Após esta etapa de difusão, a peça é temperada (resfriada rapidamente). Esta etapa final fixa a nova microestrutura rica em carbono no lugar, criando uma camada superficial muito dura conhecida como "camada", enquanto o interior intocado permanece como o "núcleo".

A Vantagem Resultante

O componente final possui uma camada dura que pode resistir ao desgaste, abrasão e fadiga superficial. Simultaneamente, o núcleo resistente permanece dúctil e capaz de absorver cargas de choque e impacto sem fraturar.

Principais Aplicações Industriais

Essa natureza única de dupla propriedade torna a cementação essencial para a fabricação de componentes críticos em várias indústrias, especialmente na automotiva e aeroespacial.

Componentes de Powertrain de Alto Desgaste

Componentes que transmitem potência através do contato direto metal-metal dependem fortemente da cementação. O processo fornece a durabilidade superficial necessária para evitar falhas prematuras por atrito.

Exemplos incluem:

- Engrenagens e Pinhões: Resistem ao contato deslizante e rolante constante dos dentes da engrenagem.

- Eixos e Semieixos: Suportam o estresse torsional enquanto resistem ao desgaste nos pontos de contato de rolamentos e vedações.

Superfícies de Rolamento de Alto Impacto

Peças sujeitas a alta tensão de contato e atrito de rolamento são candidatas ideais para cementação. A camada dura evita indentação superficial e fadiga.

Exemplos incluem:

- Rolamentos (Pistas e Roletes): Suportam cargas imensas e repetitivas sem deformar.

- Eixos de Comando e Virabrequins: Resistem ao desgaste de tuchos, balancins e bielas.

Componentes de Máquinas em Geral

A cementação também é usada para uma ampla gama de outras peças de máquinas onde a durabilidade superficial é uma preocupação primordial.

Exemplos incluem:

- Correntes e Pinhões: Resistem à abrasão e ao atrito.

- Placas de Embreagem e Fixadores: Melhoram a vida útil à fadiga e as características de desgaste.

Compreendendo as Desvantagens

Embora poderosa, a cementação não é uma solução universal. Sua aplicação é regida por restrições específicas de material e design.

A Adequação do Material Não é Universal

A cementação é projetada especificamente para aços de baixo carbono e aços-liga, tipicamente com um teor de carbono entre 0,05% e 0,3%. É ineficaz em aços de médio ou alto carbono, que já possuem carbono suficiente para endurecimento total.

Endurecimento Seletivo vs. de Superfície Total

O processo é mais econômico quando endurece a superfície inteira de um componente. Embora áreas específicas possam ser mascaradas com uma tinta "stop-off" para evitar a difusão de carbono, isso adiciona mão de obra e custo significativos ao processo.

Uma Etapa de Pré-Tratamento

Em algumas aplicações, a cementação não é a etapa final. Ela pode ser usada para enriquecer a superfície de uma peça com carbono antes que um processo de endurecimento mais localizado, como o endurecimento por indução, seja realizado.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um processo de tratamento térmico requer a correspondência do método com o objetivo de engenharia.

- Se o seu foco principal é a resistência excepcional ao desgaste e à fadiga em uma peça sujeita a choque: A cementação é uma escolha ideal para criar a camada dura e o núcleo resistente necessários em componentes de aço de baixo carbono, como engrenagens.

- Se o seu foco principal é o endurecimento econômico de peças de alto volume: A cementação é altamente automatizável e bem compreendida, tornando-a uma excelente opção para tratar lotes inteiros de componentes.

- Se o seu foco principal é o endurecimento altamente seletivo ou localizado: Considere se a cementação de toda a superfície é aceitável; caso contrário, a mascaragem pode ser cara, e métodos alternativos podem ser mais eficientes.

Compreender os princípios da cementação permite projetar e fabricar componentes com longevidade e desempenho superiores.

Tabela Resumo:

| Categoria de Aplicação | Principais Exemplos | Benefício Principal |

|---|---|---|

| Componentes de Powertrain | Engrenagens, Pinhões, Eixos | Resiste ao desgaste por contato deslizante/rolante |

| Superfícies de Rolamento | Rolamentos, Eixos de Comando, Virabrequins | Suporta alta tensão de contato e fadiga |

| Peças de Máquinas em Geral | Correntes, Pinhões, Fixadores | Melhora a resistência à abrasão e a vida útil |

Precisa aumentar a durabilidade e o desempenho de seus componentes?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório avançados e consumíveis necessários para processos precisos de tratamento térmico como a cementação. Seja você desenvolvendo engrenagens, rolamentos ou outras peças críticas, nossas soluções o ajudam a alcançar o equilíbrio perfeito entre uma camada dura e resistente ao desgaste e um núcleo resistente e dúctil.

Vamos discutir como podemos apoiar as necessidades do seu laboratório. Entre em contato com nossos especialistas hoje para encontrar o equipamento certo para sua aplicação!

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização