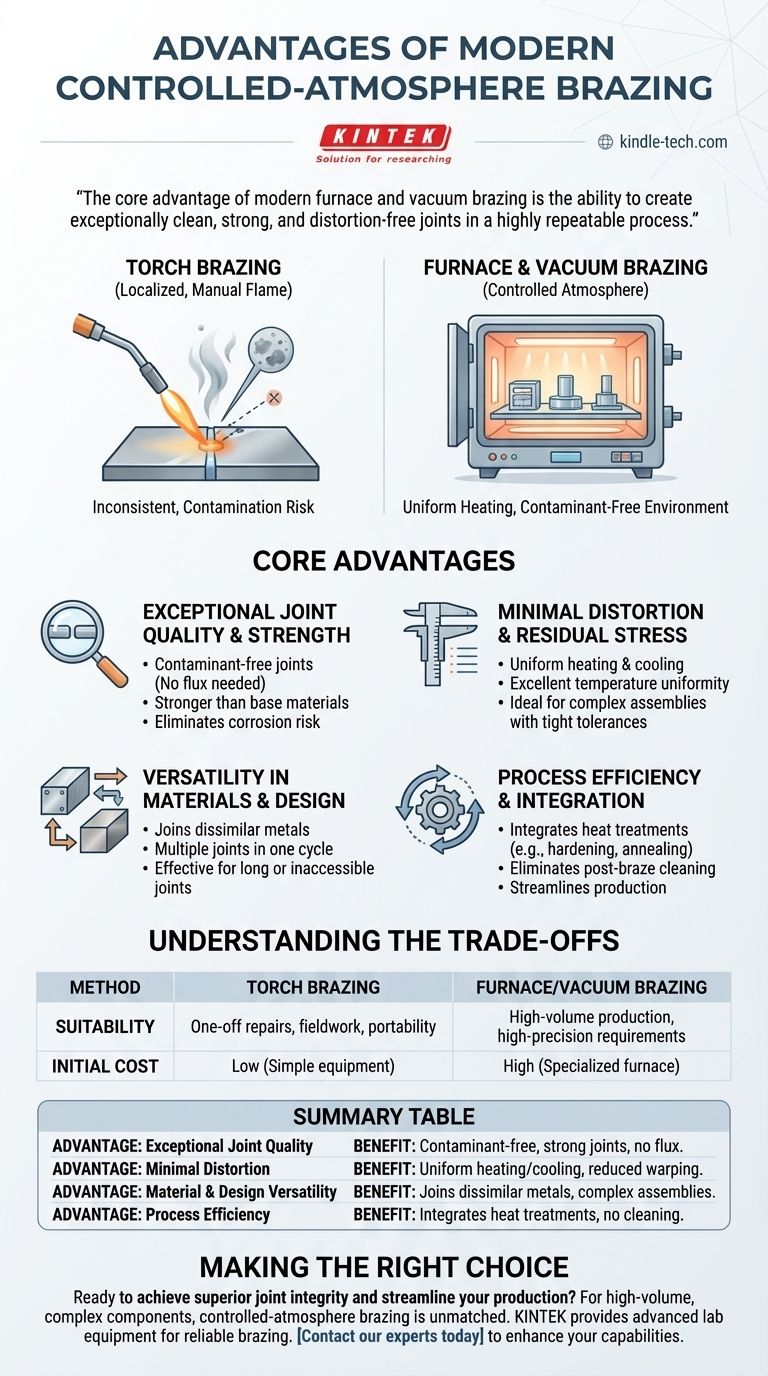

Embora sua pergunta seja sobre brasagem com maçarico, as vantagens mais significativas na fabricação moderna vêm de métodos de atmosfera controlada, como brasagem em forno e a vácuo. Esses processos oferecem controle, limpeza e resistência superiores, tornando-os ideais para montagens de alta precisão ou complexas, onde os métodos manuais com maçarico introduziriam inconsistências e contaminação.

A principal vantagem da brasagem moderna em forno e a vácuo é a capacidade de criar juntas excepcionalmente limpas, fortes e livres de distorção em um processo altamente repetível. Isso é alcançado controlando precisamente o aquecimento e o resfriamento de toda a montagem dentro de uma atmosfera protetora, eliminando a necessidade de fluxos corrosivos.

Compreendendo a Brasagem em Forno e a Vácuo

A brasagem com maçarico envolve uma chama localizada, aplicada manualmente. Em contraste, a brasagem em forno e a vácuo aquecem todo o conjunto do componente dentro de uma câmara selada. Essa diferença fundamental é a fonte de suas principais vantagens.

Qualidade e Resistência Excepcionais da Junta

O ambiente controlado é a chave para a qualidade. Ao remover oxigênio e outros contaminantes, esses métodos produzem juntas superiores.

Isso resulta em uma junta livre de contaminantes, pois impurezas como óxidos são impedidas de se formar ou são removidas pelo vácuo. Esse processo elimina o risco de inclusões de fluxo ou corrosão que podem comprometer a junta ao longo do tempo.

A junta final é frequentemente mais forte que os próprios materiais base. O metal de adição forma uma película fina e uniforme que proporciona alta integridade e resistência sem fundir ou danificar os metais-base.

Distorção Mínima e Tensão Residual

O aquecimento e resfriamento uniformes são críticos para manter a precisão dimensional dos componentes.

A brasagem em forno e a vácuo proporcionam excelente uniformidade de temperatura em toda a peça. Esse ciclo lento e uniforme de aquecimento e resfriamento reduz drasticamente as tensões internas que causam empenamento e distorção.

Essa precisão torna o processo ideal para montagens complexas e delicadas onde a manutenção de tolerâncias apertadas é inegociável.

Versatilidade em Materiais e Design

Esses métodos não se limitam a unir metais simples e idênticos.

Eles se destacam na união de metais dissimilares e peças com diferentes espessuras, o que pode ser muito difícil com outros métodos.

O processo permite a criação de múltiplas juntas de uma só vez. Uma montagem complexa inteira com dezenas de pontos de conexão pode ser brasada em um único ciclo, garantindo consistência.

Também é altamente eficaz para juntas longas ou inacessíveis, pois o metal de adição é puxado para as lacunas uniformemente por ação capilar.

Eficiência e Integração do Processo

Além de apenas unir peças, a brasagem em forno pode ser combinada com outras etapas essenciais de fabricação.

O processo pode integrar tratamentos térmicos como endurecimento, recozimento ou envelhecimento em um único ciclo de forno. Isso economiza tempo e custo significativos, eliminando etapas de fabricação separadas.

Como o processo é tão limpo, ele elimina a necessidade de limpeza pós-brasagem para remover o fluxo, otimizando a produção.

Compreendendo as Desvantagens

Embora poderosos, esses métodos não são universalmente aplicáveis. Suas principais limitações são custo e escala.

O equipamento necessário – um forno a vácuo ou de atmosfera especializado – representa um investimento de capital significativo em comparação com um simples maçarico de brasagem.

Isso torna a brasagem em forno e a vácuo mais adequada para produções de alto volume ou aplicações onde a integridade absoluta da junta é exigida, como nas indústrias aeroespacial ou médica. Eles são menos práticos para reparos únicos ou trabalho de campo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de brasagem correto depende inteiramente dos requisitos específicos do seu projeto em termos de precisão, escala e custo.

- Se o seu foco principal é a produção de alto volume de peças complexas e de alta precisão: A brasagem em forno ou a vácuo é a escolha superior por sua repetibilidade, resistência e capacidades integradas de tratamento térmico.

- Se o seu foco principal é a portabilidade, baixo custo inicial ou reparos simples e únicos: Um método manual como a brasagem com maçarico é mais prático e econômico, apesar de exigir mais habilidade do operador e oferecer menos controle do processo.

Em última análise, compreender as vantagens distintas da brasagem em atmosfera controlada permite que você escolha o processo que oferece a qualidade e eficiência necessárias para sua aplicação.

Tabela Resumo:

| Vantagem | Benefício |

|---|---|

| Qualidade Excepcional da Junta | Juntas fortes e livres de contaminantes, sem risco de fluxo ou corrosão. |

| Distorção Mínima | Aquecimento/resfriamento uniforme reduz o empenamento para tolerâncias apertadas. |

| Versatilidade de Material e Design | Une metais dissimilares e montagens complexas em um único ciclo. |

| Eficiência do Processo | Integra tratamentos térmicos e elimina a limpeza pós-brasagem. |

Pronto para alcançar uma integridade de junta superior e otimizar seu processo de produção?

Para a fabricação de alto volume de componentes complexos ou de alta precisão, o ambiente controlado da brasagem em forno ou a vácuo é inigualável. Garante resultados consistentes, limpos e fortes, lote após lote.

Na KINTEK, somos especialistas em fornecer os equipamentos de laboratório avançados e consumíveis necessários para processos de brasagem confiáveis. Nossa experiência ajuda laboratórios e fabricantes a otimizar suas operações de união para máxima eficiência e qualidade.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar suas capacidades de brasagem e atender às suas necessidades específicas de aplicação.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Qual é a temperatura de sinterização mais alta? Domine o Calor Ideal para os Seus Materiais

- Por que um forno de secagem a vácuo é preferido para catalisadores Au/TiO2? Manter o tamanho de partícula de 3 nm e a atividade de pico

- Qual é a temperatura de desaglomeração? Um Guia para Dominar o Perfil Térmico para MIM/CIM

- Que tipo de forno pode ser usado em alta temperatura? Escolha a Ferramenta Certa para o Seu Processo

- Quanto tempo leva o tratamento térmico de metais? As 3 Etapas Que Ditaminam Seu Cronograma

- Qual é a relação entre pressão e vácuo? Compreendendo a Escala Única de Pressão

- Por que é necessário um forno de alta temperatura para a síntese de Li7P2S8I? Desbloqueie a Condutividade Iônica de Pico

- Como se faz metal sinterizado? Um guia passo a passo para a metalurgia do pó