Em sua essência, o processo de sinterização transforma materiais em pó em uma massa sólida e coerente usando calor e pressão, sem derreter o material até o ponto de liquefação. Este mecanismo fundamental lhe confere uma combinação única de vantagens, que variam desde propriedades superiores do material e a capacidade de criar formas complexas até uma notável relação custo-benefício na produção em alto volume. Permite a criação de peças quase com formato final (near-net shape) com alta repetibilidade, excelente acabamento superficial e resistência aprimorada.

A sinterização deve ser entendida não apenas como um método de fabricação, mas como uma ferramenta de engenharia de materiais. Ela permite de forma única a criação de peças com microestruturas e propriedades precisamente controladas, possibilitando designs e características de desempenho que são frequentemente inatingíveis com fundição ou usinagem tradicionais.

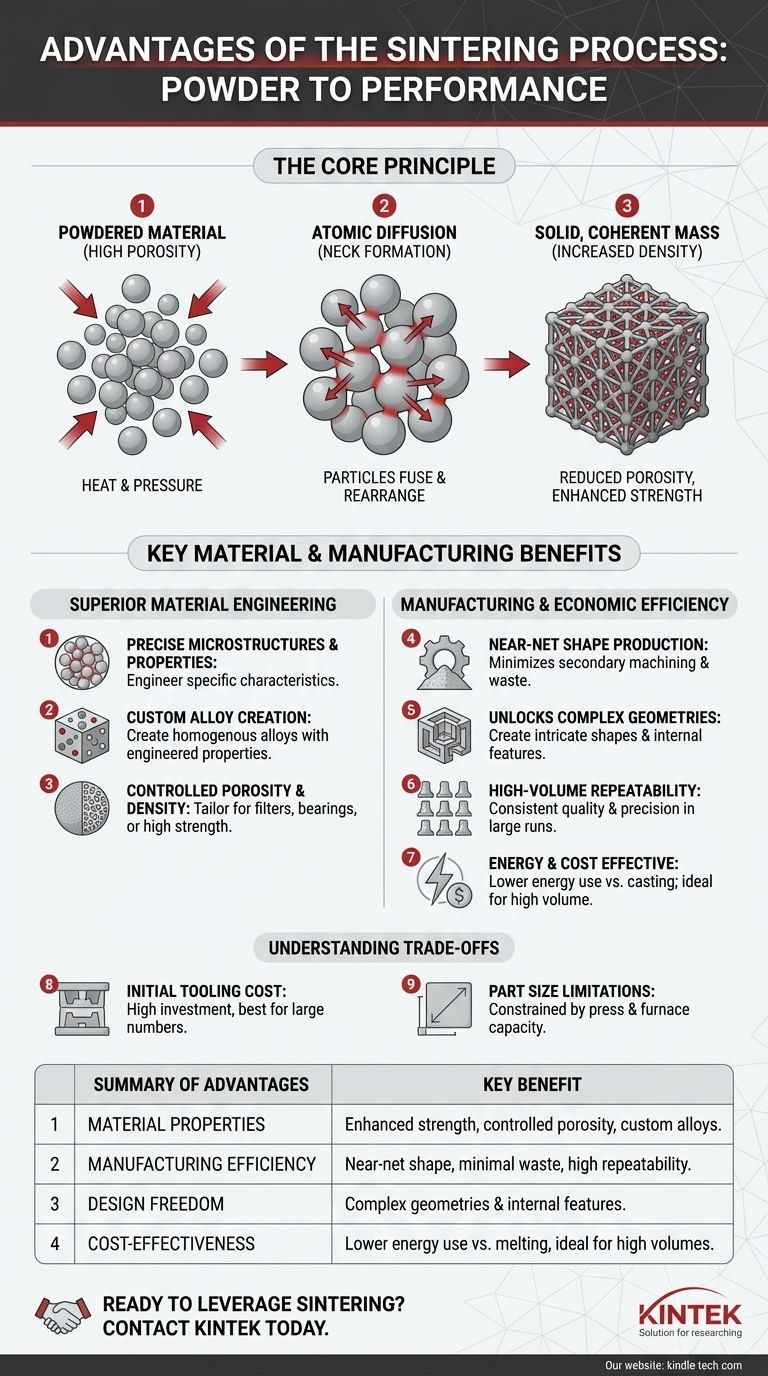

O Princípio Central: Transformando Pó em Resistência

A sinterização é um processo de difusão atômica. Ao aquecer um pó compactado a uma temperatura abaixo do seu ponto de fusão, os átomos nos pontos de contato das partículas se difundem através das fronteiras, fundindo as partículas e criando uma peça sólida.

Redução da Porosidade e Aumento da Densidade

O componente inicial é um pó comprimido com um espaço vazio significativo, ou porosidade, entre as partículas. Durante a sinterização, as partículas se fundem e se reorganizam, reduzindo drasticamente esse espaço vazio.

Essa redução da porosidade leva a uma peça final mais densa, que é um fator primário no aumento de sua resistência e na melhoria da condutividade térmica e elétrica.

Fusão de Partículas para Aumentar a Resistência

À medida que os átomos migram entre as partículas, eles formam "pescoços" nos pontos de contato. Esses pescoços crescem com o tempo, efetivamente soldando as partículas individuais em uma única rede interconectada.

É este processo que confere à peça sinterizada sua integridade mecânica e resistência, transformando um compacto "verde" frágil em um componente robusto e durável.

Ligação em Nível Atômico

A sinterização também é uma forma eficaz de criar ligas. Diferentes pós elementares, como ferro, cobre, níquel e grafite, podem ser misturados antes da compactação.

Durante o aquecimento, esses elementos se difundem uns nos outros, criando uma liga homogênea com propriedades específicas e projetadas em toda a peça final.

Vantagens de Fabricação e Econômicas

Além de alterar as propriedades do material, a sinterização oferece benefícios de produção significativos que impactam diretamente o custo e a liberdade de design.

Obtenção de Formato Quase Final (Near-Net Shape) e Redução de Desperdício

A sinterização produz peças muito próximas de suas dimensões finais, um estado conhecido como formato quase final (near-net shape).

Isso minimiza drasticamente ou até elimina a necessidade de operações de usinagem secundárias, o que economiza tempo, reduz o desperdício de material e diminui o custo geral. Isso torna o processo altamente eficiente e ecologicamente correto.

Possibilitando Geometrias Complexas

A moldagem do pó permite a criação de formas intrincadas, vazios internos e recursos complexos que seriam difíceis, caros ou impossíveis de produzir com métodos subtrativos como a usinagem.

Esta vantagem é crucial para a produção em massa de componentes complexos como engrenagens, cames e peças estruturais automotivas.

Repetibilidade e Precisão em Alto Volume

O uso de moldes duráveis e reutilizáveis e parâmetros de processo altamente controlados garante que cada peça produzida seja virtualmente idêntica.

A sinterização oferece excelente precisão dimensional e alta repetibilidade em tiragens de produção de milhares ou até milhões de unidades, garantindo qualidade e desempenho consistentes.

Eficiência Energética e de Custo

Como a sinterização opera abaixo do ponto de fusão do material, ela consome significativamente menos energia do que os processos de fundição.

Essa economia de energia, combinada com a redução do desperdício de material e o pós-processamento mínimo, torna a sinterização um método excepcionalmente econômico para fabricação de volume médio a alto.

Entendendo as Compensações (Trade-offs)

Embora poderosa, a sinterização não é a escolha ideal para todas as aplicações. Entender suas limitações é fundamental para usá-la de forma eficaz.

O Custo Inicial da Ferramenta (Tooling)

A criação dos moldes e matrizes de alta precisão necessários para a compactação do pó envolve um investimento inicial significativo.

Este custo inicial significa que a sinterização geralmente não é econômica para produção de volume muito baixo ou protótipos únicos. Os benefícios são percebidos quando os custos de ferramental são amortizados em um grande número de peças.

Limitações no Tamanho da Peça

O tamanho de uma peça sinterizada é restrito pela capacidade da prensa de compactação e pelo tamanho do forno. Componentes extremamente grandes geralmente não são viáveis com equipamentos de sinterização padrão.

Preocupações com Porosidade Residual

Embora a sinterização reduza significativamente a porosidade, atingir 100% de densidade é difícil e muitas vezes requer processos secundários. Para algumas aplicações extremas de alto estresse, a porosidade residual mínima pode ser um fator limitante de desempenho em comparação com um material forjado ou laminado totalmente denso.

Como Aplicar Isso ao Seu Projeto

Sua escolha de processo de fabricação deve se alinhar diretamente com o objetivo principal do seu projeto.

- Se seu foco principal é a produção em massa de peças complexas com bom custo-benefício: A sinterização é uma escolha ideal, pois sua capacidade de criar formatos quase finais com alta repetibilidade minimiza o desperdício e os custos de pós-processamento em grandes volumes.

- Se seu foco principal são requisitos de material extremos: Escolha a sinterização para componentes feitos de materiais com pontos de fusão muito altos, como tungstênio ou molibdênio, que são impraticáveis de processar por fusão.

- Se seu foco principal são propriedades de material exclusivas: Use a sinterização quando precisar projetar uma característica específica, como a porosidade controlada necessária para um filtro ou a composição de liga específica para um rolamento de alto desempenho.

Em última análise, adotar a sinterização permite que você projete simultaneamente o material e o processo de fabricação para um resultado ideal.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Propriedades do Material | Resistência aprimorada, porosidade controlada e criação de ligas personalizadas. |

| Eficiência de Fabricação | Produção em formato quase final, desperdício mínimo e alta repetibilidade. |

| Liberdade de Design | Capacidade de criar geometrias complexas e recursos internos. |

| Relação Custo-Benefício | Menor consumo de energia em comparação com processos de fusão, ideal para alto volume. |

Pronto para alavancar a sinterização para as necessidades de produção do seu laboratório? A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos necessários para processos avançados de sinterização. Nossas soluções ajudam você a alcançar propriedades superiores do material e eficiência de fabricação. Entre em contato conosco hoje para discutir como podemos apoiar seu projeto com ferramentas de sinterização confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Quais vantagens técnicas um forno de sinterização por prensagem a quente a vácuo oferece? Aumentar a densidade de compósitos Fe-Ni/Zr2P2WO12

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcança 98,9% de Densidade em Cerâmicas Laminadas de Al2O3-TiC

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica

- Qual é a pressão para sinterização a vácuo? Alcance Pureza e Densidade Ótimas do Material