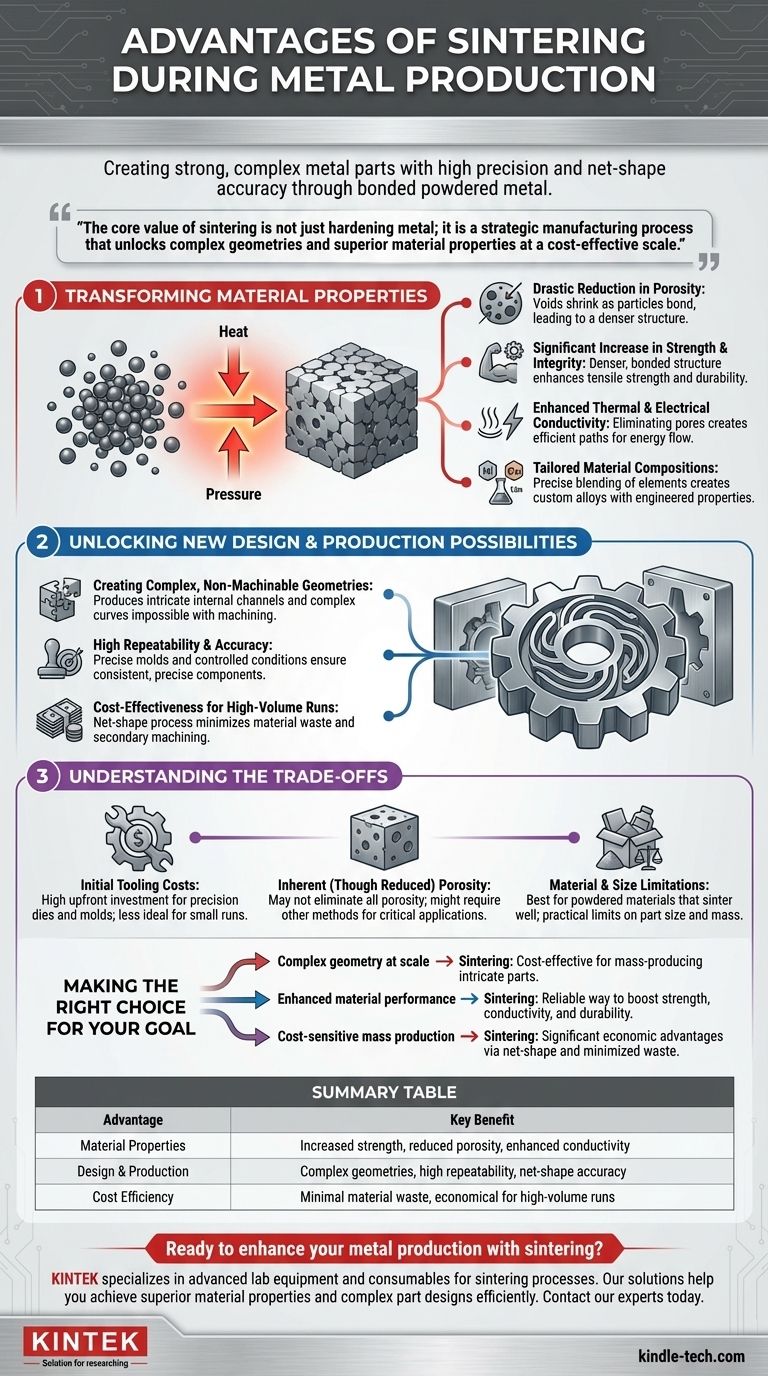

A principal vantagem da sinterização é a sua capacidade de criar peças metálicas fortes e complexas com alta precisão e exatidão de forma final. Ao aplicar calor abaixo do ponto de fusão do material, este processo une partículas de pó metálico em uma massa sólida e densa. Isto melhora fundamentalmente as propriedades do material, como resistência e condutividade, ao mesmo tempo que possibilita a produção em massa de designs intrincados que seriam difíceis ou impossíveis de alcançar com métodos tradicionais.

O valor central da sinterização não é apenas endurecer o metal; é um processo de fabricação estratégico que desbloqueia geometrias complexas e propriedades superiores do material numa escala econômica, muitas vezes superando as capacidades da fundição ou da forjagem.

Como a Sinterização Transforma Fundamentalmente as Propriedades do Material

A sinterização é um processo transformador que reprojeta a estrutura interna de um material. O objetivo principal é pegar um pó compactado e transformá-lo num componente sólido e de alto desempenho.

Redução Drástica da Porosidade

A mudança mais crítica durante a sinterização é a redução dos vazios, ou poros, entre as partículas de pó iniciais. À medida que as partículas se ligam e formam "pescoços de sinterização", estes espaços vazios encolhem significativamente.

Esta densificação é a causa raiz de quase todas as outras melhorias de propriedades.

Aumento Significativo da Resistência e Integridade

Uma peça menos porosa é inerentemente mais forte. Ao criar uma estrutura sólida e ligada, a sinterização aumenta drasticamente a resistência à tração e a durabilidade geral do material.

Isto permite que as peças sinterizadas suportem tensões mecânicas mais elevadas em aplicações exigentes.

Condutividade Térmica e Elétrica Aprimorada

Os poros atuam como isolantes, dificultando o fluxo de calor e eletricidade. Ao eliminar estes vazios, a sinterização cria um caminho mais direto e eficiente para a transferência de energia.

Isto resulta em peças acabadas com condutividade térmica e elétrica superior em comparação com o seu estado pré-sinterizado.

Composições de Materiais Personalizadas

A sinterização permite a mistura precisa de diferentes elementos em forma de pó, como níquel, cobre ou grafite. Durante o aquecimento, estes elementos difundem-se, criando ligas personalizadas com propriedades especificamente projetadas que seriam difíceis de alcançar através da fusão.

Desbloqueando Novas Possibilidades em Design e Produção

Além de melhorar o material em si, a sinterização oferece vantagens significativas da perspetiva da fabricação, permitindo novos níveis de liberdade de design e eficiência de produção.

Criação de Geometrias Complexas e Não Usináveis

Esta é uma vantagem chave em relação à fabricação tradicional. A sinterização pode produzir peças com canais internos intrincados, curvas complexas e outras características que são proibitivamente caras ou fisicamente impossíveis de criar com usinagem.

Alta Repetibilidade e Precisão

O processo utiliza moldes precisos e condições rigorosamente controladas, resultando em componentes notavelmente consistentes de um para o outro.

Este alto grau de repetibilidade é essencial para a produção em massa onde são necessárias tolerâncias apertadas.

Custo-Benefício para Tiragens de Alto Volume

A sinterização é um processo de "forma final" ou "quase forma final", o que significa que a peça sai do molde muito próxima das suas dimensões finais.

Isto minimiza o desperdício de material e a necessidade de etapas secundárias de acabamento ou usinagem dispendiosas, tornando-a altamente econômica para grandes volumes de produção.

Compreendendo as Compensações

Nenhum processo é perfeito, e escolher a sinterização requer a compreensão das suas limitações. Estar ciente destes fatores garante que ela seja aplicada aos problemas certos.

Custos Iniciais de Ferramental

A criação dos moldes e matrizes de alta precisão necessários para a compactação inicial do pó pode ser um investimento inicial significativo.

Isto torna a sinterização menos econômica para tiragens de produção muito pequenas ou protótipos únicos.

Porosidade Inerente (Embora Reduzida)

Embora a sinterização reduza drasticamente a porosidade, ela pode não a eliminar completamente.

Para aplicações críticas que exigem densidade absoluta de 100% — como aquelas em sistemas de alta pressão ou vácuo — outros métodos, como a forjagem, podem ser necessários.

Limitações de Material e Tamanho

O processo é mais adequado para materiais disponíveis em forma de pó que sinterizam bem. Além disso, existem limites práticos para o tamanho e a massa geral das peças que podem ser sinterizadas de forma eficaz e uniforme.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de fabricação depende inteiramente das prioridades específicas do seu projeto. A sinterização se destaca em várias áreas chave.

- Se o seu foco principal for geometria complexa em escala: A sinterização é frequentemente o método mais econômico para a produção em massa de peças intrincadas que são difíceis de usinar.

- Se o seu foco principal for desempenho de material aprimorado: A sinterização fornece uma maneira confiável de aumentar a resistência, condutividade e durabilidade, criando uma estrutura de material mais densa e unificada.

- Se o seu foco principal for produção em massa sensível ao custo: A capacidade da sinterização de produzir peças de forma final minimiza o desperdício e o processamento secundário, oferecendo vantagens econômicas significativas para grandes volumes.

Em última análise, escolher a sinterização é uma decisão estratégica para obter liberdade de design e integridade do material dentro de uma estrutura de produção altamente repetível e econômica.

Tabela de Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Propriedades do Material | Resistência aumentada, porosidade reduzida, condutividade térmica/elétrica aprimorada |

| Design & Produção | Geometrias complexas, alta repetibilidade, exatidão de forma final |

| Eficiência de Custo | Desperdício mínimo de material, econômico para tiragens de alto volume |

Pronto para aprimorar sua produção de metal com sinterização? A KINTEK é especializada em equipamentos laboratoriais avançados e consumíveis para processos de sinterização. Nossas soluções ajudam você a alcançar propriedades superiores do material e designs de peças complexos de forma eficiente. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de sinterização do seu laboratório e impulsionar sua produção.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Qual é a pressão para sinterização a vácuo? Alcance Pureza e Densidade Ótimas do Material

- Quais são as principais vantagens da sinterização a vácuo? Alcance Pureza e Desempenho Superiores

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6