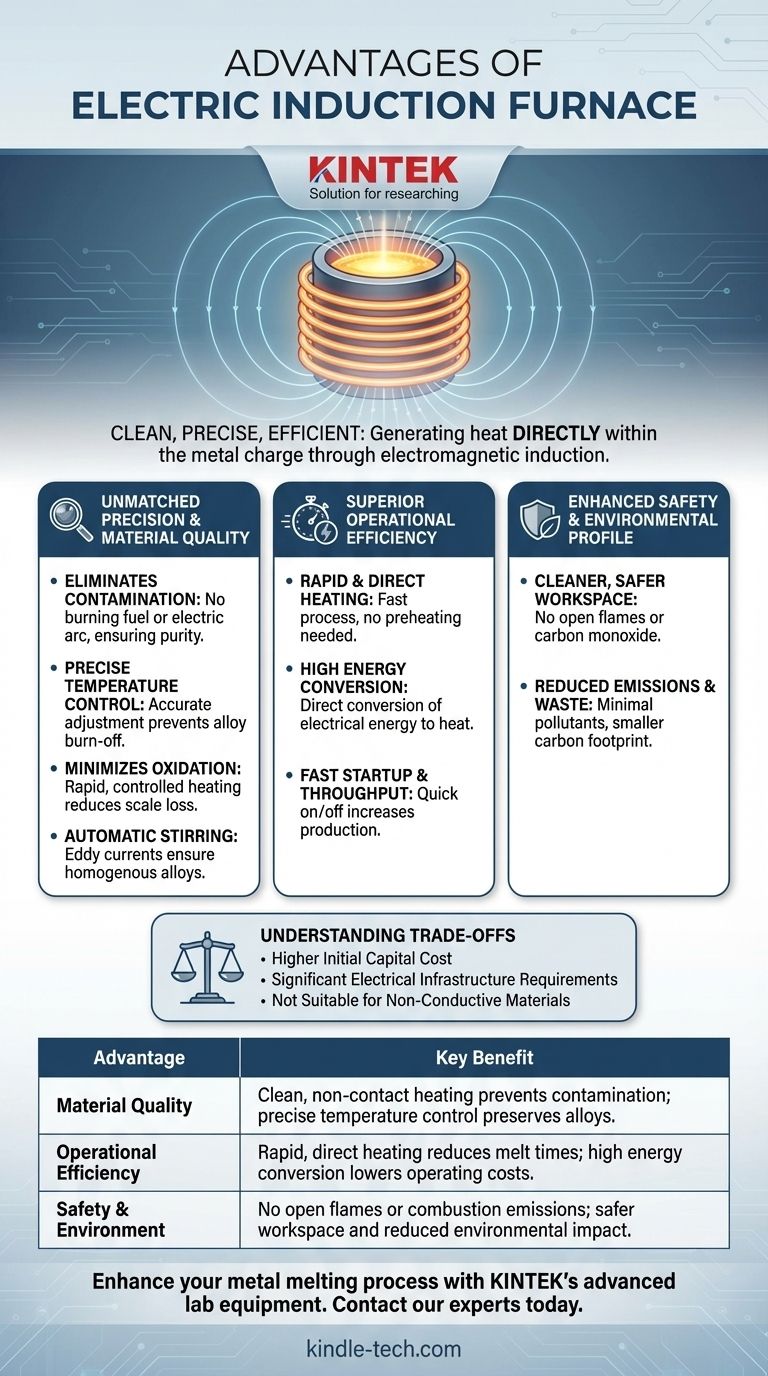

Em sua essência, um forno de indução elétrica oferece um método limpo, preciso e altamente eficiente para fundir metais. Ao contrário dos fornos tradicionais que queimam combustível ou usam um arco elétrico para gerar calor externamente, um forno de indução usa o princípio da indução eletromagnética para gerar calor diretamente dentro da própria carga metálica. Essa diferença fundamental é a fonte de suas vantagens mais significativas em qualidade de material, velocidade operacional e segurança ambiental.

A principal vantagem de um forno de indução elétrica decorre de seu método exclusivo de aquecimento. Ao gerar calor dentro do material, ele elimina a contaminação relacionada à combustão e fornece controle preciso de temperatura, resultando em fusões de maior qualidade, menos desperdício de material e eficiência energética superior.

Precisão Inigualável e Qualidade do Material

A qualidade do produto final é frequentemente o fator mais crítico nas operações metalúrgicas. A tecnologia de indução fornece um nível de controle que é difícil de alcançar com outros métodos.

Como a Indução Elimina a Contaminação

Como um forno de indução não depende da queima de combustível ou de um arco elétrico, o processo de fusão é inerentemente limpo. Não há subprodutos de combustão, como gases ou carbono, que possam ser introduzidos na fusão e contaminar o metal final.

Controle Preciso de Temperatura

A potência do forno pode ser ajustada com extrema precisão, permitindo um controle preciso da temperatura. Isso evita o superaquecimento que pode fazer com que valiosos e sensíveis elementos de liga se queimem, garantindo que a composição química final do metal seja exatamente a especificada.

Minimização da Oxidação e Descarburação

O aquecimento rápido e o ambiente controlado reduzem significativamente o tempo que o metal fundido fica exposto ao oxigênio. Isso resulta em muito menos oxidação (perda de carepa) e descarburação, economizando material valioso que de outra forma seria perdido.

Agitação Automática para Homogeneidade

O campo eletromagnético que aquece o metal também cria uma ação de agitação natural conhecida como efeito de corrente parasita (eddy current). Isso garante que o banho fundido esteja constantemente misturado, levando a uma temperatura perfeitamente uniforme e a uma distribuição homogênea de ligas em toda a fusão.

Eficiência Operacional Superior

Em um ambiente de produção, velocidade e custo-benefício são fundamentais. Os fornos de indução se destacam ao fornecer energia exatamente onde é necessária.

Aquecimento Rápido e Direto

Como o calor é gerado diretamente dentro do material de carga, o processo é incrivelmente rápido e responsivo. Não há necessidade de aquecer primeiro as paredes do forno ou o cadinho e esperar que esse calor seja transferido para o metal, reduzindo drasticamente os tempos de fusão.

Alta Conversão de Energia

O aquecimento por indução é altamente eficiente. Ao contrário dos fornos a combustível que perdem uma quantidade significativa de calor através de chaminés de exaustão e radiação geral, um sistema de indução converte uma porcentagem muito maior de sua energia elétrica diretamente em calor útil.

Inicialização Rápida e Vazão

A capacidade de iniciar e parar o forno rapidamente, sem longos períodos de aquecimento ou resfriamento, oferece flexibilidade operacional significativa. Essa capacidade sob demanda aumenta a vazão geral de produção e reduz o consumo de energia durante períodos de inatividade.

Entendendo as Compensações (Trade-offs)

Nenhuma tecnologia está isenta de suas limitações. Reconhecer as compensações é essencial para tomar uma decisão informada.

Custo de Capital Inicial

O custo inicial de compra e instalação de um sistema de forno de indução, incluindo sua fonte de alimentação especializada, pode ser maior do que o de um forno de combustão tradicional de capacidade semelhante.

Requisitos de Infraestrutura Elétrica

Esses fornos têm requisitos de energia significativos. Uma instalação deve ter um suprimento elétrico robusto e estável capaz de lidar com o alto consumo de energia, o que pode exigir atualizações de infraestrutura.

Restrições de Material

O aquecimento por indução funciona induzindo uma corrente em materiais eletricamente condutores. Portanto, é altamente eficaz para a maioria dos metais, mas não é adequado para fundir materiais não condutores, como cerâmicas ou vidro.

Perfil de Segurança e Ambiental Aprimorado

As operações industriais modernas enfrentam pressão crescente para melhorar tanto a segurança do trabalhador quanto o desempenho ambiental.

Um Local de Trabalho Mais Limpo e Seguro

Ao eliminar chamas abertas e a combustão de combustíveis fósseis, os fornos de indução removem os riscos associados ao armazenamento de combustível e subprodutos como o monóxido de carbono. Isso cria um ambiente significativamente mais seguro e saudável para os trabalhadores.

Emissões e Resíduos Reduzidos

Sem emissões diretas de combustão, os fornos de indução oferecem uma pegada de carbono muito menor. Eles geram o mínimo de resíduos, fumaça e poluentes, simplificando a conformidade ambiental e contribuindo para um ar mais limpo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno correta depende inteiramente de suas prioridades operacionais.

- Se seu foco principal são ligas de alta pureza e perda mínima de material: O aquecimento limpo e sem contato e o controle preciso da tecnologia de indução a tornam a escolha ideal para proteger materiais valiosos.

- Se seu foco principal é velocidade de produção e eficiência energética: O aquecimento rápido e direto de um forno de indução oferece desempenho inigualável para operações de alto rendimento.

- Se seu foco principal é conformidade ambiental e segurança do trabalhador: A natureza sem chamas e de baixa emissão de um forno de indução oferece uma clara vantagem sobre os sistemas tradicionais a combustível.

Em última análise, o forno de indução elétrica representa um investimento estratégico em qualidade, eficiência e um futuro operacional mais limpo.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Qualidade do Material | Aquecimento limpo e sem contato evita contaminação; controle preciso de temperatura preserva ligas. |

| Eficiência Operacional | Aquecimento rápido e direto reduz os tempos de fusão; alta conversão de energia diminui os custos operacionais. |

| Segurança e Meio Ambiente | Sem chamas abertas ou emissões de combustão; local de trabalho mais seguro e impacto ambiental reduzido. |

Pronto para aprimorar seu processo de fusão de metal com precisão e eficiência? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos de indução elétrica, para atender às necessidades exigentes de laboratórios metalúrgicos. Nossas soluções oferecem os resultados de alta pureza, velocidade operacional e padrões de segurança que sua pesquisa exige. Contate nossos especialistas hoje para encontrar o forno perfeito para sua aplicação e veja como podemos apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão