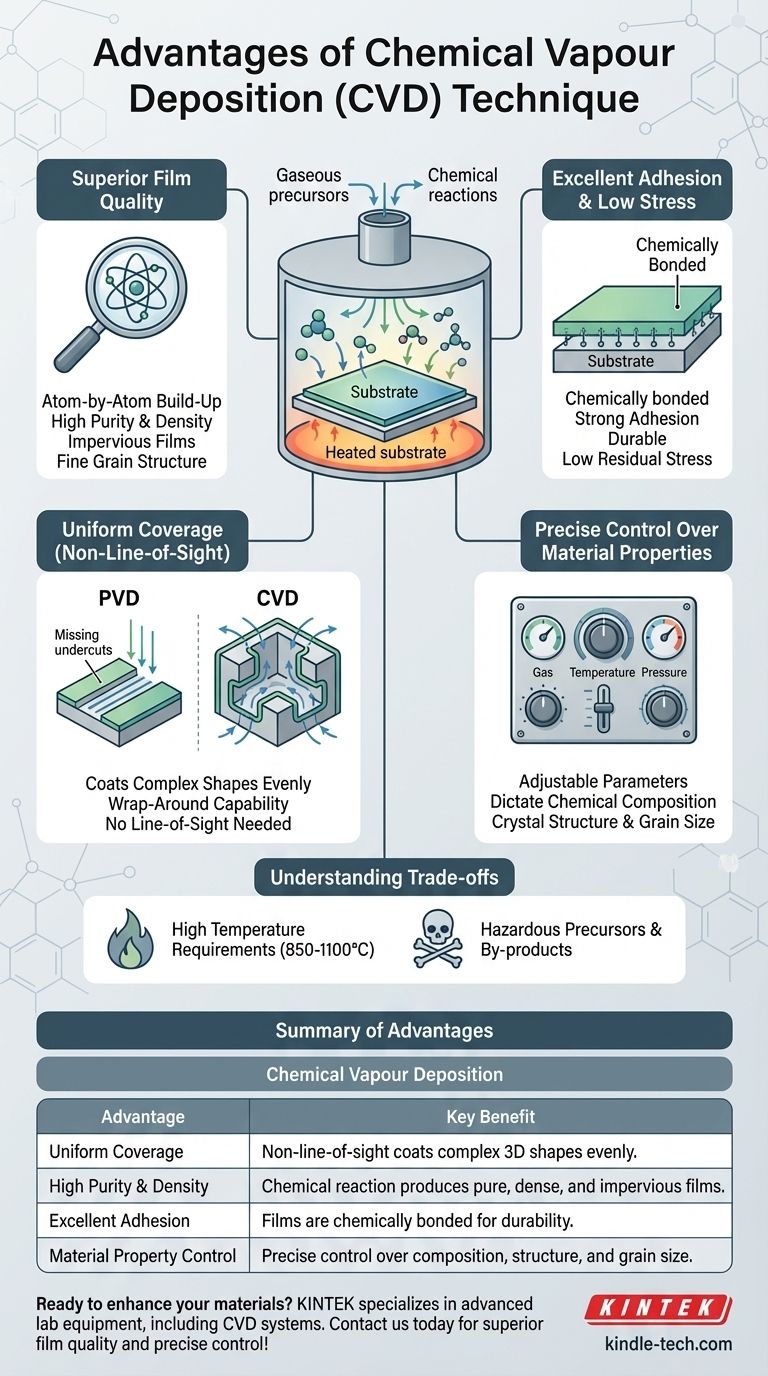

Em sua essência, a Deposição Química a Vapor (CVD) é uma técnica excepcionalmente versátil e poderosa para criar filmes finos de alto desempenho. Suas principais vantagens incluem a capacidade de produzir revestimentos excepcionalmente puros e uniformes em superfícies complexas e não planas, com excelente adesão. Isso é alcançado pelo uso de precursores químicos gasosos que reagem na superfície do substrato, distinguindo-a fundamentalmente dos métodos de deposição física de linha de visão.

A vantagem crucial da CVD não é apenas uma característica, mas como seu processo — construindo um filme átomo por átomo a partir de uma reação química — inerentemente produz revestimentos com pureza, densidade e uniformidade superiores, mesmo nas geometrias mais intrincadas.

Como a CVD Alcança Qualidade de Filme Superior

As vantagens da CVD são um resultado direto de seu mecanismo fundamental. Diferentemente dos processos que transferem material fisicamente, a CVD constrói o filme através de uma reação química controlada na superfície alvo.

O Princípio dos Precursores Gasosos

O processo de CVD envolve a introdução de gases reativos (precursores) em uma câmara contendo o objeto a ser revestido (o substrato).

Quando esses gases atingem o substrato aquecido, eles sofrem uma reação química ou decomposição. Essa reação forma o material sólido desejado diretamente na superfície do substrato, construindo o filme camada por camada.

Alcançando Alta Pureza e Densidade

Como o filme é formado a partir de uma reação química, o processo pode ser ajustado para ser altamente seletivo. Isso permite a deposição de materiais excepcionalmente puros, pois os precursores não reagidos e os subprodutos são simplesmente removidos como gases.

Este processo de ligação química também tende a criar filmes que são altamente densos e impermeáveis, com estruturas de grãos finas e forte adesão ao substrato.

Controle Excepcional Sobre as Propriedades do Material

A CVD oferece um alto grau de controle sobre as características do filme final.

Ajustando precisamente os parâmetros de deposição — como composição do gás, taxa de fluxo, temperatura e pressão — os engenheiros podem ditar a composição química, estrutura cristalina e até o tamanho do grão do filme.

A Vantagem Estratégica da Cobertura Uniforme

Uma das vantagens operacionais mais significativas da CVD é sua capacidade de revestir formas complexas uniformemente, uma limitação importante para muitas outras técnicas.

Um Verdadeiro Processo Sem Linha de Visão

Métodos de deposição física (como sputtering) geralmente viajam em linha reta da fonte para o substrato. Isso torna difícil revestir reentrâncias, fendas ou o interior de um tubo.

A CVD é um processo sem linha de visão. Os gases precursores fluem e se difundem por toda a câmara, alcançando e reagindo com todas as superfícies expostas, garantindo um revestimento uniforme e conforme, independentemente da geometria.

Adesão Louvável e Baixo Estresse

O filme não está apenas assentado sobre o substrato; ele está quimicamente ligado a ele. Isso geralmente resulta em excelente adesão.

Além disso, como o filme é "cultivado" no local sob condições térmicas controladas, ele pode ser projetado para ter baixo estresse residual, o que é fundamental para a durabilidade e o desempenho do revestimento.

Entendendo as Compensações

Nenhuma técnica é perfeita. Para usar a CVD de forma eficaz, você deve entender suas limitações.

Altos Requisitos de Temperatura

Os processos tradicionais de CVD geralmente exigem temperaturas de substrato muito altas, tipicamente entre 850°C e 1100°C.

Esse calor pode danificar ou destruir muitos materiais de substrato, como plásticos, certos metais ou componentes eletrônicos complexos. Variações modernas como a CVD assistida por plasma (PECVD) existem para reduzir essa exigência de temperatura.

Precursores e Subprodutos Perigosos

O processo depende de precursores químicos voláteis, que podem ser tóxicos, inflamáveis ou corrosivos.

Além disso, as reações químicas podem produzir gases subprodutos perigosos que devem ser manuseados e descartados com extremo cuidado, aumentando a complexidade operacional e o custo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma técnica de deposição depende inteiramente do resultado específico que você precisa alcançar.

- Se seu foco principal é revestir uniformemente uma peça 3D complexa: A CVD é uma escolha ideal devido à sua natureza sem linha de visão e excelente capacidade de envolvimento.

- Se seu foco principal é produzir filmes cristalinos da mais alta pureza: A CVD oferece controle incomparável sobre a pureza e a estrutura cristalina, tornando-a um padrão na fabricação de semicondutores e materiais avançados.

- Se seu foco principal é revestir um material sensível à temperatura: A CVD tradicional provavelmente não é adequada, e você deve investigar alternativas de temperatura mais baixa, como a CVD assistida por plasma ou a deposição física de vapor (PVD).

Em última análise, a capacidade da CVD de construir quimicamente filmes de alta qualidade a torna uma ferramenta indispensável para a criação de materiais avançados.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Cobertura Uniforme | Processo sem linha de visão reveste formas 3D complexas uniformemente. |

| Alta Pureza e Densidade | Reação química produz filmes puros, densos e impermeáveis. |

| Excelente Adesão | Filmes são quimicamente ligados ao substrato para durabilidade. |

| Controle de Propriedades do Material | Controle preciso sobre composição, estrutura e tamanho do grão. |

Pronto para aprimorar seus materiais com filmes finos de alto desempenho?

A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis, incluindo sistemas de Deposição Química a Vapor, para atender às suas necessidades específicas de laboratório. Nossa experiência pode ajudá-lo a alcançar qualidade de filme superior, revestimentos uniformes em geometrias complexas e controle preciso das propriedades do material.

Contate-nos hoje para discutir como nossas soluções de CVD podem impulsionar sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais