Em resumo, as principais vantagens do recozimento são aliviar tensões internas, aumentar a ductilidade e a trabalhabilidade de um material e reduzir sua dureza. Este tratamento térmico fundamental "reinicia" efetivamente a estrutura interna de um metal após ele ter sido endurecido ou tensionado por processos de fabricação, tornando-o mais fácil de trabalhar e mais confiável em serviço.

O propósito central do recozimento não é apenas alterar as propriedades de um metal, mas reverter os efeitos colaterais indesejáveis da fabricação. Ele torna um material mais uniforme, estável e previsível para processamento subsequente ou sua aplicação final.

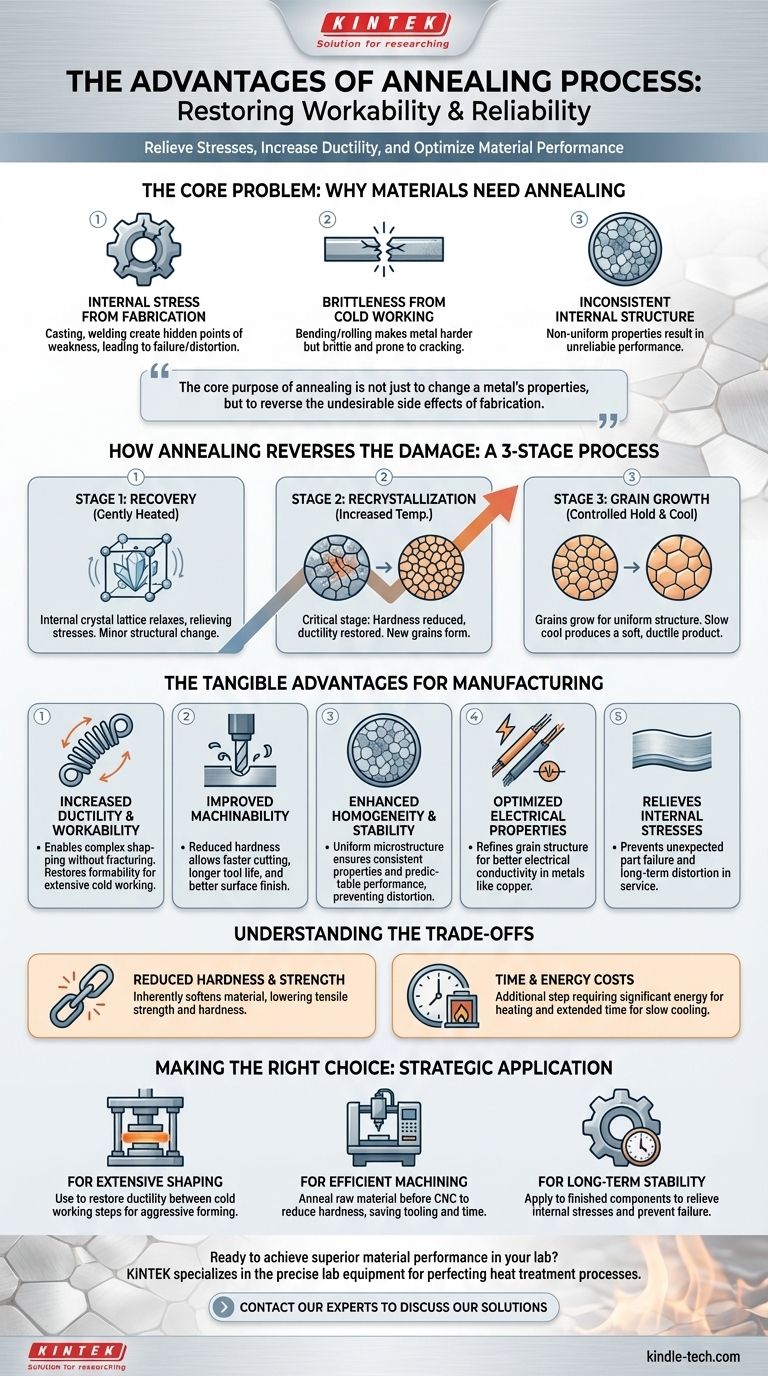

O Problema Central: Por Que os Materiais Precisam de Recozimento

Processos de fabricação como fundição, usinagem e trabalho a frio são essenciais para moldar o metal, mas introduzem problemas internos significativos. O recozimento é a solução para essas falhas induzidas.

Tensão Interna Devida à Fabricação

Processos como fundição, retificação ou soldagem podem criar imensas tensões internas dentro de um material. Essas tensões ocultas são pontos de fraqueza que podem levar a falhas inesperadas de peças ou distorção ao longo do tempo.

A Fragilidade do Trabalho a Frio

Dobrar, laminar ou trefilar um metal à temperatura ambiente (trabalho a frio) o torna mais duro e mais forte. No entanto, isso tem um custo: reduz significativamente a ductilidade do material, tornando-o quebradiço e propenso a rachaduras se mais trabalho for tentado.

Estrutura Interna Inconsistente

A fabricação também pode resultar em uma estrutura interna não uniforme ou "incoerente". Essa falta de consistência significa que as propriedades do material podem variar de um ponto a outro, tornando seu desempenho não confiável.

Como o Recozimento Reverte o Dano

O processo de recozimento é um tratamento térmico controlado de três estágios projetado para reparar sistematicamente a estrutura cristalina interna do metal.

Estágio 1: Recuperação

À medida que o material é aquecido suavemente, o primeiro estágio permite que a rede cristalina interna relaxe. Isso alivia as tensões internas induzidas durante a fabricação sem alterar significativamente a estrutura maior do material.

Estágio 2: Recristalização

À medida que a temperatura aumenta para um ponto específico, os grãos antigos, deformados e cheios de defeitos são substituídos. Novos grãos livres de tensão começam a se formar, um processo chamado recristalização. Este é o estágio crítico onde a dureza é reduzida e a ductilidade é restaurada.

Estágio 3: Crescimento de Grão

Após a recristalização, manter o material na temperatura de recozimento permite que os novos grãos cresçam. Ao controlar cuidadosamente o tempo de aquecimento e a taxa de resfriamento subsequente, os engenheiros podem influenciar o tamanho final do grão para alcançar propriedades mecânicas específicas. Um resfriamento lento é essencial para produzir um produto final macio e dúctil.

As Vantagens Tangíveis para a Fabricação

Ao reparar a estrutura interna, o recozimento fornece benefícios claros e práticos que são críticos para a produção moderna.

Aumento da Ductilidade e Trabalhabilidade

A vantagem mais significativa é a restauração da ductilidade. Um material recozido pode ser dobrado, esticado ou moldado em formas complexas sem fraturar, permitindo um trabalho a frio extenso que de outra forma seria impossível.

Usinabilidade Melhorada

Um material com dureza reduzida e tensão interna aliviada é muito mais fácil de usinar. Isso resulta em velocidades de corte mais rápidas, maior vida útil da ferramenta e um melhor acabamento superficial, o que reduz diretamente os custos de fabricação.

Homogeneidade e Estabilidade Aprimoradas

O recozimento cria uma microestrutura mais uniforme e homogênea. Isso garante que as propriedades do material sejam consistentes em toda a peça, evitando distorção durante tratamentos térmicos subsequentes e garantindo um desempenho previsível.

Propriedades Elétricas Otimizadas

Para certos metais, particularmente o cobre, o recozimento pode refinar a estrutura de grão de uma forma que melhora a condutividade elétrica. Esta é uma vantagem crítica para a produção de fiação e componentes elétricos de alta qualidade.

Entendendo as Compensações

Embora altamente benéfico, o recozimento não é uma solução universal e envolve considerações importantes.

Dureza e Resistência Reduzidas

O objetivo principal do recozimento é amaciar um material. Este processo inerentemente reduz a resistência à tração e a dureza do material, o que pode ser indesejável para a aplicação final se for necessária alta resistência.

Custos de Tempo e Energia

O recozimento é uma etapa de fabricação adicional. Requer energia significativa para aquecer o material em um forno e pode levar muito tempo, especialmente durante a fase de resfriamento lento, o que aumenta o custo total de produção e o tempo de espera.

O Controle do Processo é Crítico

A eficácia do recozimento depende inteiramente do controle preciso da temperatura e das taxas de resfriamento. A execução inadequada pode levar a resultados indesejáveis, como crescimento excessivo de grãos, o que pode prejudicar as propriedades do material.

Fazendo a Escolha Certa para o Seu Objetivo

Aplicar o recozimento de forma eficaz requer alinhar o processo com seu objetivo de fabricação específico.

- Se o seu foco principal for a conformação extensiva: Use o recozimento para restaurar a ductilidade entre as etapas de trabalho a frio, permitindo uma conformação mais agressiva sem o risco de rachaduras.

- Se o seu foco principal for a usinagem eficiente: Recoa o material bruto antes que ele chegue à máquina CNC para reduzir a dureza, o que economizará custos de ferramentas e tempo de produção.

- Se o seu foco principal for a estabilidade a longo prazo: Aplique um processo de recozimento para aliviar as tensões internas em componentes acabados para evitar distorção ou falha prematura em serviço.

Em última análise, o recozimento é uma ferramenta poderosa para transformar um material tensionado, quebradiço e inutilizável em um ativo de fabricação estável, dúctil e previsível.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Alivia Tensões Internas | Previne falha de peças e distorção. |

| Aumenta a Ductilidade e Trabalhabilidade | Permite trabalho a frio adicional sem rachar. |

| Melhora a Usinabilidade | Prolonga a vida útil da ferramenta e reduz os custos de produção. |

| Melhora a Homogeneidade | Cria propriedades de material uniformes e previsíveis. |

| Otimiza Propriedades Elétricas | Melhora a condutividade em metais como o cobre. |

Pronto para alcançar um desempenho superior do material em seu laboratório?

O processo de recozimento é fundamental para garantir a confiabilidade do material, mas requer controle preciso da temperatura para ser eficaz. A KINTEK é especializada em equipamentos de laboratório e consumíveis necessários para aperfeiçoar seus processos de tratamento térmico.

Nós fornecemos as ferramentas confiáveis que ajudam você a restaurar a trabalhabilidade, melhorar a usinabilidade e garantir a estabilidade a longo prazo de seus materiais.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar seus resultados de fabricação.

Guia Visual

Produtos relacionados

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo