Os fornos de têmpera selados proporcionam controle de processo superior e consistência metalúrgica ao integrar aquecimento e têmpera em uma única câmara de atmosfera controlada. Suas principais vantagens incluem a produção de um campo de temperatura uniforme para resultados repetíveis, alta eficiência energética e a entrega de um acabamento de peça limpo e brilhante que frequentemente elimina a necessidade de pós-processamento.

A principal vantagem de um forno de têmpera selado é sua capacidade de manter uma atmosfera precisamente controlada e livre de oxigênio durante todo o ciclo de tratamento térmico e têmpera. Isso evita a oxidação e a descarbonetação, garantindo resultados metalúrgicos previsíveis e um acabamento de superfície superior.

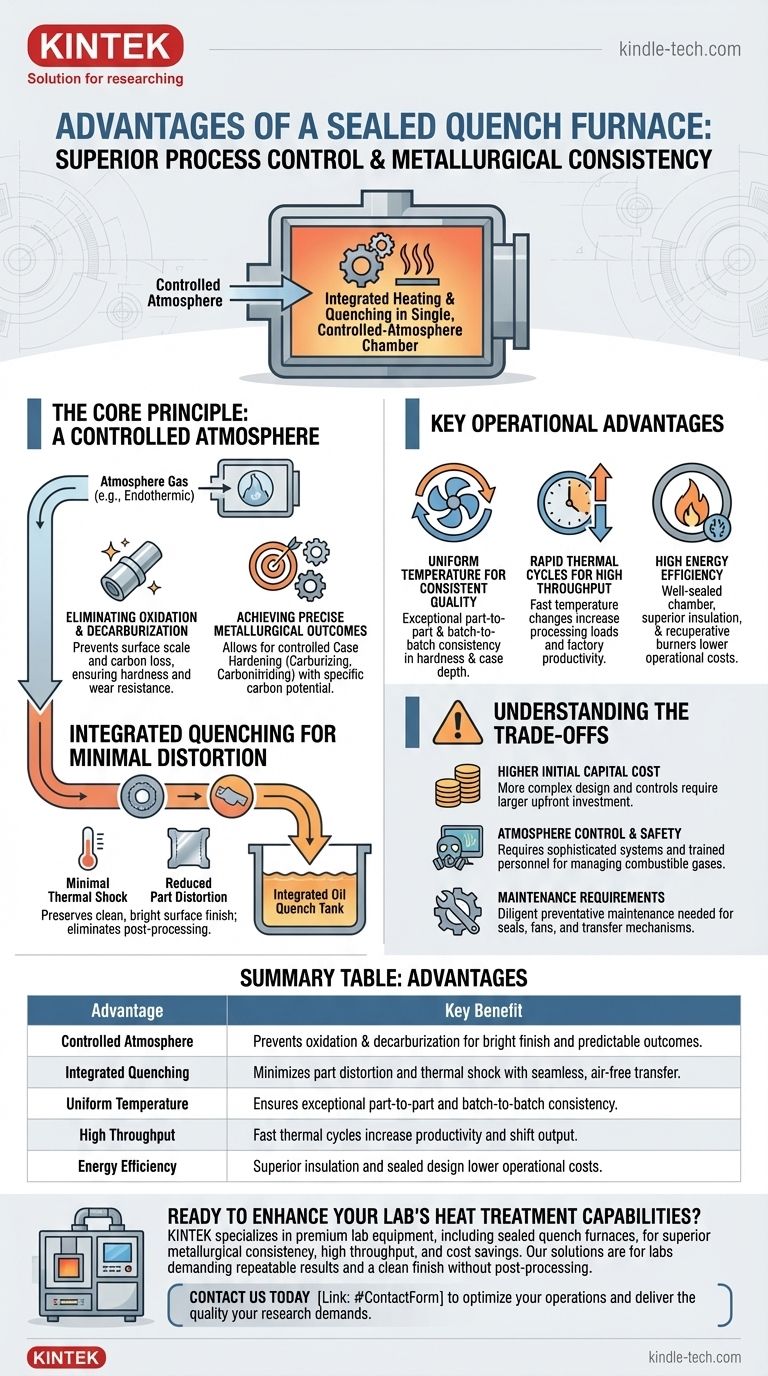

O Princípio Fundamental: Uma Atmosfera Controlada

A característica definidora de um forno de têmpera selado, também conhecido como forno de Têmpera Integral (IQ), é sua câmara selada. Este design é fundamental para todos os seus principais benefícios.

Eliminando Oxidação e Descarbonetação

Ao selar a câmara de aquecimento do ar externo, o forno impede que o oxigênio reaja com as peças de aço quentes. Este processo, chamado de oxidação, cria uma camada na superfície da peça que deve ser limpa posteriormente.

A atmosfera controlada também previne a descarbonetação, que é a perda de carbono da superfície do aço. Isso garante que a dureza superficial e a resistência ao desgaste do material não sejam comprometidas.

Alcançando Resultados Metalúrgicos Precisos

A atmosfera do forno não é apenas um vácuo; é um ambiente cuidadosamente gerenciado. Gases como o gás endotérmico são introduzidos para atingir um potencial de carbono específico.

Isso permite um controle preciso sobre processos de endurecimento superficial como cementação e carbonitretação, onde o carbono é intencionalmente adicionado à superfície do aço a uma profundidade e concentração especificadas.

Têmpera Integrada para Mínima Distorção

A "têmpera" no nome refere-se ao tanque de têmpera integrado e selado, tipicamente preenchido com óleo. As peças são transferidas da zona quente para o vestíbulo de têmpera sem nunca serem expostas ao ar ambiente.

Esta transferência contínua minimiza o choque térmico e a distorção da peça, ao mesmo tempo em que preserva o acabamento de superfície limpo e brilhante alcançado na câmara de aquecimento.

Principais Vantagens Operacionais

O design de um forno de têmpera selado leva diretamente a melhorias significativas na eficiência, consistência e produtividade.

Temperatura Uniforme para Qualidade Consistente

Esses fornos são projetados com potentes ventiladores de circulação e sistemas de aquecimento avançados (a gás ou elétricos) para criar um campo de temperatura altamente uniforme.

Isso garante que cada peça na carga, seja na parte superior, inferior ou central, receba exatamente o mesmo ciclo térmico. O resultado é uma consistência excepcional entre peças e entre lotes em dureza e profundidade de camada.

Ciclos Térmicos Rápidos para Alta Produtividade

Os fornos de têmpera selados modernos utilizam isolamento de fibra cerâmica leve e sistemas de aquecimento eficientes. Isso lhes permite alcançar tempos rápidos de aumento e queda de temperatura.

Ciclos mais rápidos significam que mais cargas podem ser processadas por turno, aumentando diretamente a produtividade e o rendimento da fábrica.

Alta Eficiência Energética

A combinação de uma câmara bem selada, isolamento superior e, frequentemente, sistemas de queimadores recuperativos (que usam o calor de exaustão para pré-aquecer o ar de combustão) torna esses fornos altamente eficientes em termos energéticos.

Isso reduz significativamente a perda de calor para o ambiente circundante, diminuindo os custos operacionais de combustível ou eletricidade em comparação com designs mais antigos e menos contidos.

Compreendendo as Compensações

Embora altamente eficazes, os fornos de têmpera selados não são a solução para todas as aplicações. Compreender suas limitações é fundamental para tomar uma decisão informada.

Custo de Capital Inicial Mais Elevado

A complexidade do design selado, dos controles de atmosfera e dos mecanismos integrados resulta em um investimento inicial mais alto em comparação com equipamentos mais simples, como fornos de chama aberta ou poço.

Controle de Atmosfera e Segurança

O gerenciamento de um gás de atmosfera combustível requer sistemas de controle sofisticados, incluindo sondas de oxigênio e medidores de fluxo, bem como protocolos de segurança rigorosos. Isso adiciona uma camada de complexidade operacional e exige pessoal treinado.

Requisitos de Manutenção

As vedações, ventiladores internos, tubos radiantes e mecanismos de transferência são componentes críticos que exigem um programa de manutenção preventiva diligente para garantir a confiabilidade e a segurança.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno certa depende inteiramente dos seus requisitos de produção e padrões de qualidade.

- Se o seu foco principal é o endurecimento de casos de alto volume e repetível: O forno de têmpera selado é o padrão da indústria devido ao seu controle de processo e eficiência inigualáveis.

- Se o seu foco principal é minimizar o processamento pós-tratamento: O acabamento brilhante e limpo produzido por este forno elimina a necessidade de jateamento, economizando custos significativos de mão de obra e operacionais.

- Se o seu foco principal é a flexibilidade do processo: Esses fornos podem ser facilmente programados para cementação, carbonitretação, endurecimento neutro e recozimento, simplesmente ajustando o ciclo e a atmosfera.

Em última análise, investir em um forno de têmpera selado é um investimento na repetibilidade do processo, na qualidade final da peça e na eficiência operacional geral.

Tabela Resumo:

| Vantagem | Principal Benefício |

|---|---|

| Atmosfera Controlada | Previne oxidação e descarbonetação para um acabamento brilhante e resultados previsíveis. |

| Têmpera Integrada | Minimiza a distorção da peça e o choque térmico com transferência contínua e sem ar. |

| Temperatura Uniforme | Garante consistência excepcional entre peças e entre lotes. |

| Alta Produtividade | Ciclos térmicos rápidos aumentam a produtividade e a produção por turno. |

| Eficiência Energética | Isolamento superior e design selado reduzem os custos operacionais. |

Pronto para aprimorar as capacidades de tratamento térmico do seu laboratório?

A KINTEK é especializada em equipamentos de laboratório premium, incluindo fornos de têmpera selados, para ajudá-lo a alcançar consistência metalúrgica superior, alta produtividade e economias significativas de custos. Nossas soluções são projetadas para laboratórios que exigem resultados repetíveis e um acabamento limpo sem pós-processamento.

Entre em contato conosco hoje para discutir como um forno de têmpera selado pode otimizar suas operações e entregar a qualidade que sua pesquisa exige.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Fornalha Vertical de Tubo Laboratorial

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico