Em resumo, as principais vantagens de um forno rotativo são a sua capacidade de misturar e aquecer o material simultaneamente, levando a uma uniformidade de temperatura superior, interação de gases altamente eficiente e qualidade consistente do produto. Este ambiente de processamento dinâmico o torna excepcionalmente adequado para aplicações que envolvem pós, grânulos e outros materiais de fluxo livre, onde expor toda a área de superfície ao calor e a uma atmosfera controlada é crítico para o resultado desejado.

O valor central de um forno rotativo vem do seu processamento ativo e dinâmico. Ao contrário dos fornos estáticos que aquecem o material em uma posição fixa, a rotação contínua garante que cada partícula seja tratada igualmente, maximizando a eficiência e a homogeneidade do produto.

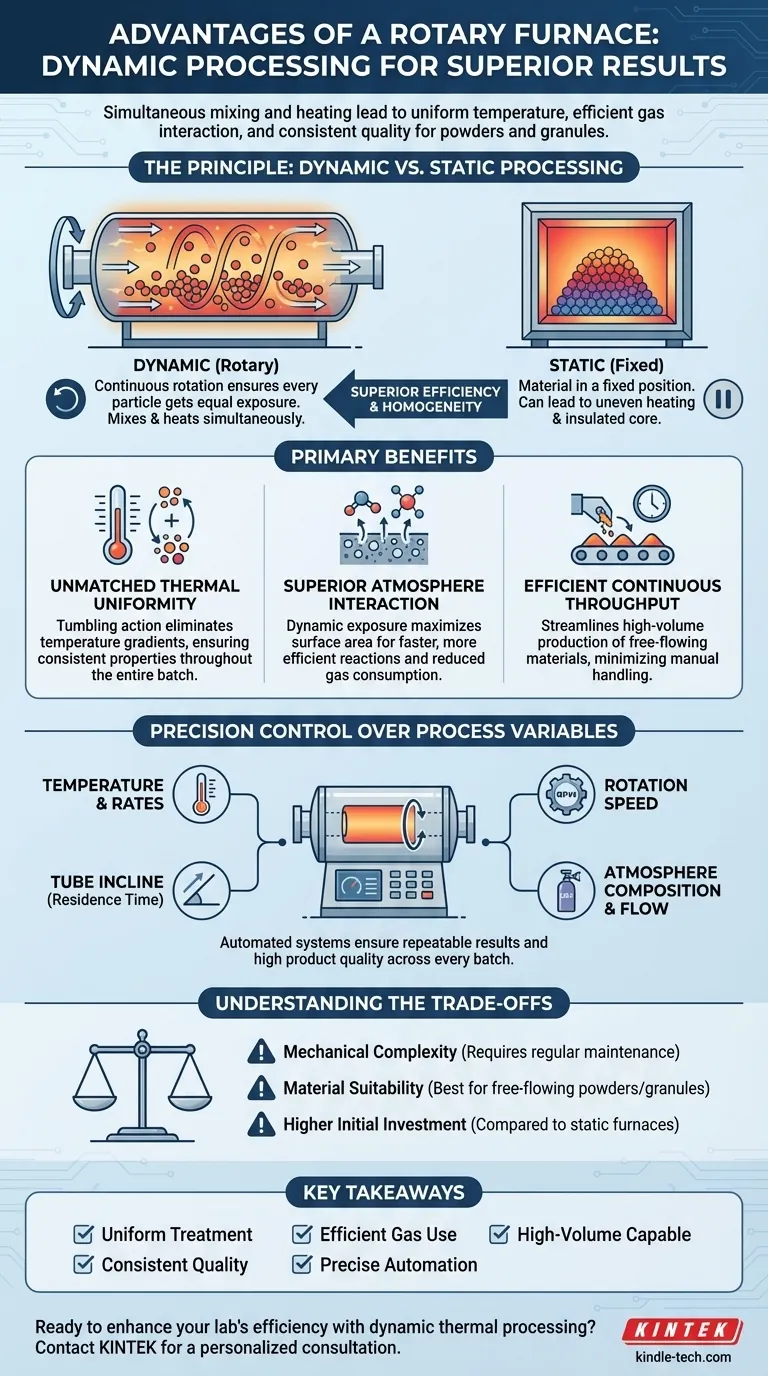

O Princípio: Processamento Dinâmico vs. Estático

A diferença fundamental entre um forno tubular rotativo e um forno estático (como um forno de caixa ou tubular padrão) é o movimento. Este único princípio de processamento dinâmico é a fonte das suas vantagens mais significativas.

Imagine cozinhar um único item grande em um forno. Se deixado em um único local, o lado voltado para o elemento de aquecimento cozinha mais rápido do que o lado oposto. Um forno rotativo é como um espeto giratório; a rotação constante garante que cada superfície receba a mesma exposição à fonte de calor.

Uniformidade Térmica Inigualável

Em um processo estático, o material no fundo de um cadinho pode ser isolado pelo material acima dele, levando a gradientes de temperatura e tratamento inconsistente.

Um forno rotativo elimina este problema. O movimento de tombamento constantemente traz material mais frio do centro do lote para a superfície, e cicla material mais quente da superfície de volta para o lote.

Esta mistura constante resulta em excelente uniformidade de temperatura em todo o volume do material, o que é crítico para produzir um produto final homogêneo com propriedades consistentes.

Interação Superior com a Atmosfera e Gás

Muitos processos térmicos, como sinterização ou síntese química, requerem uma atmosfera gasosa específica. A eficiência dessas reações depende de quão bem o gás interage com a superfície do material.

O movimento contínuo da amostra expõe constantemente nova área de superfície à atmosfera do processo. Esta exposição dinâmica melhora drasticamente a difusão do gás no material.

O resultado é uma reação mais eficiente, tempos de processamento mais rápidos e, frequentemente, uma redução no volume total de gás de processo consumido em comparação com um sistema estático. Isso é especialmente vital para a sinterização em alta temperatura em atmosferas redutoras.

Rendimento Eficiente e Contínuo

Os fornos rotativos são excepcionalmente adequados para processamento contínuo ou em lote de alto volume. O material pode ser alimentado em uma extremidade do tubo inclinado e viajar lentamente até a saída enquanto gira, recebendo o tratamento térmico especificado ao longo do caminho.

Este design minimiza a necessidade de manuseio manual de materiais, especialmente para pós e grânulos, otimizando o fluxo de trabalho de produção e aumentando o rendimento geral.

Controle de Precisão sobre Variáveis de Processo

Os fornos rotativos modernos não são apenas tubos giratórios; são sistemas altamente projetados que oferecem controle preciso sobre cada aspecto crítico do processo térmico.

Gerenciamento Integrado da Atmosfera

Esses fornos são projetados como sistemas selados. Eles podem ser evacuados para criar vácuo ou preenchidos com uma atmosfera específica e controlada.

Isso os torna ideais para processar materiais sensíveis ao oxigênio ou para impulsionar reações químicas que exigem um ambiente particular, como sinterização de pós metálicos ou preparação de certos materiais para baterias.

Automação Avançada e Repetibilidade

O processo é governado por um sistema de controle inteligente. Os operadores podem gerenciar com precisão os principais parâmetros, incluindo:

- Temperatura e taxas de aquecimento/resfriamento

- Velocidade de rotação

- Ângulo de inclinação do tubo (que controla o tempo de residência)

- Composição e taxa de fluxo da atmosfera

Este nível de automação garante que cada lote seja processado sob condições idênticas, garantindo resultados repetíveis e alta qualidade do produto.

Compreendendo as Desvantagens

Nenhuma tecnologia é uma solução universal. As vantagens de um forno rotativo vêm com considerações específicas que o tornam ideal para algumas aplicações, mas menos para outras.

Complexidade Mecânica e Manutenção

O mecanismo de rotação, incluindo o motor de acionamento e as vedações rotativas, introduz peças móveis que não estão presentes em um forno estático. Esses componentes requerem inspeção e manutenção regulares para garantir uma vedação confiável e estanque a gases e uma operação suave.

Adequação do Material

Um forno rotativo funciona melhor com pós de fluxo livre, grânulos ou pequenas peças que podem tombar livremente. Materiais pegajosos, propensos à aglomeração ou que podem ser danificados pela ação de tombamento podem não ser adequados para este tipo de processamento.

Investimento Inicial

Devido à sua complexidade mecânica e sistemas de controle avançados, os fornos rotativos geralmente representam um investimento de capital inicial mais alto em comparação com um forno de caixa simples ou um forno tubular estático de tamanho semelhante.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o forno certo requer alinhar suas capacidades com o seu objetivo principal de processo.

- Se o seu foco principal é o processamento de pó de alto volume: O rendimento contínuo e a excelente uniformidade térmica tornam o forno rotativo uma escolha ideal para garantir qualidade consistente em grandes lotes.

- Se o seu foco principal são reações químicas eficientes ou revestimento: A interação superior com o gás devido ao movimento de tombamento maximizará a eficiência da reação e reduzirá o tempo de processamento e o consumo de gás.

- Se o seu foco principal é produzir materiais de alta pureza em uma atmosfera controlada: O sistema selado e o controle atmosférico preciso são críticos para processos como a sinterização de cerâmicas avançadas ou a produção de produtos metalúrgicos de baixa impureza.

Em última análise, escolher um forno rotativo é uma decisão de priorizar o processamento dinâmico em prol da uniformidade, eficiência e controle.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Processamento Dinâmico | Mistura e aquecimento simultâneos para tratamento uniforme |

| Uniformidade Térmica | Elimina gradientes de temperatura para qualidade consistente do produto |

| Interação Eficiente com Gás | Maximiza a exposição da área de superfície, reduzindo o consumo de gás |

| Rendimento Contínuo | Ideal para processamento de pó e grânulos de alto volume |

| Controle Preciso do Processo | Controle automatizado sobre temperatura, rotação e atmosfera |

Pronto para aumentar a eficiência do seu laboratório com processamento térmico dinâmico?

Um forno rotativo da KINTEK oferece a mistura, aquecimento e controle atmosférico precisos necessários para resultados consistentes e de alta qualidade com pós, grânulos e outros materiais de fluxo livre. Nossa experiência em equipamentos de laboratório garante que você obtenha uma solução adaptada à sua aplicação específica, seja sinterização, síntese química ou produção de alto volume.

Vamos discutir como um forno rotativo KINTEK pode otimizar seu processo. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho

- O que é um forno de retorta rotativa? Obtenha Uniformidade Superior no Tratamento Térmico Contínuo

- O que é um forno rotativo? O Guia Definitivo para Aquecimento e Mistura Uniformes

- Como os fornos tubulares são classificados com base na orientação do tubo? Escolha o Design Certo para o Seu Processo

- Como os fornos tubulares ou fornos mufla garantem a precisão estequiométrica durante a síntese? Dominando Li4GeO4 e Li4VO4