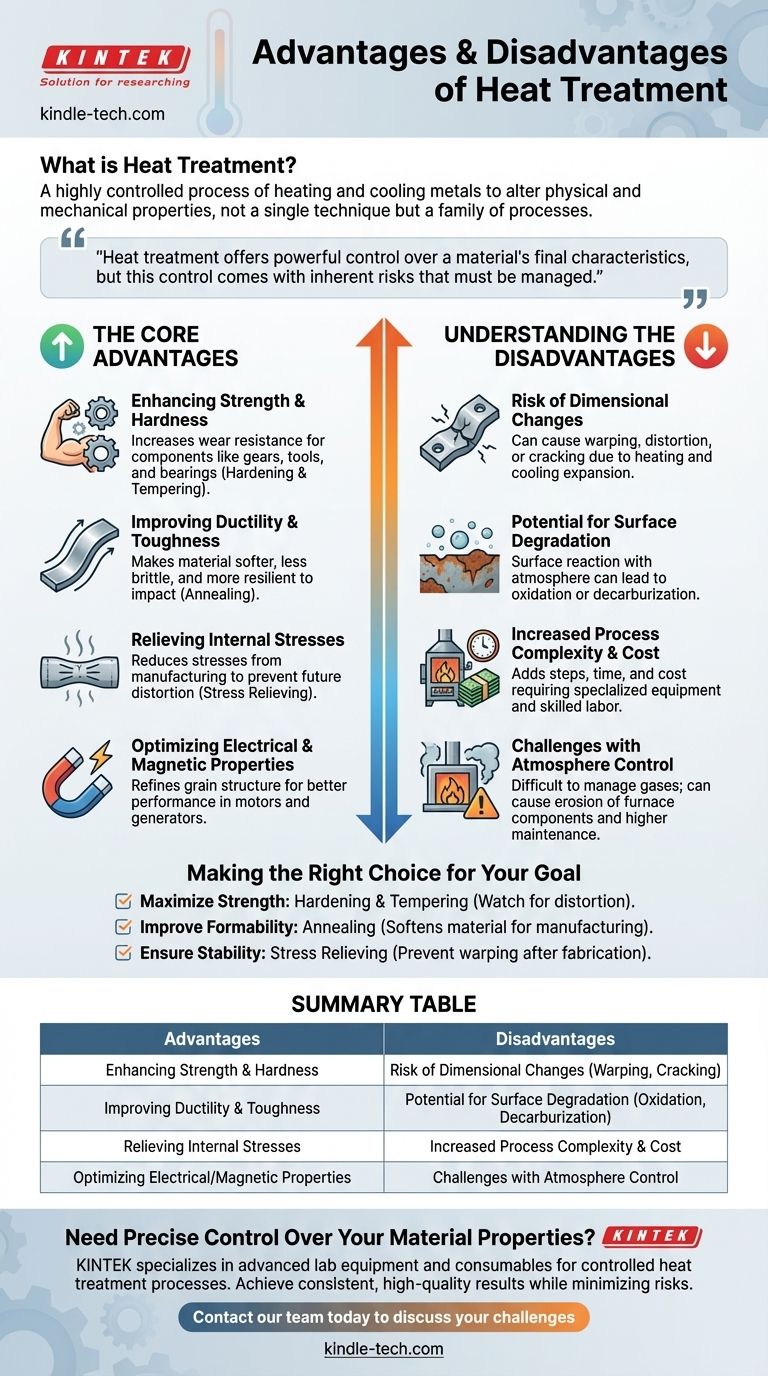

Em sua essência, o tratamento térmico é um processo altamente controlado de aquecimento e resfriamento de metais para alterar intencionalmente suas propriedades físicas e mecânicas. Não é uma única técnica, mas uma família de processos usados para tornar um material mais duro, mais macio ou mais durável, aliviar tensões internas e melhorar seu desempenho geral para uma aplicação específica.

O tratamento térmico é uma ferramenta de fabricação essencial que oferece um controle poderoso sobre as características finais de um material. No entanto, esse controle acarreta riscos inerentes, como distorção dimensional e danos superficiais, que devem ser cuidadosamente gerenciados para alcançar o resultado desejado.

As Vantagens Essenciais: Personalizando as Propriedades do Material

A principal razão para empregar o tratamento térmico é modificar precisamente um material, geralmente aço, para atender a requisitos de engenharia específicos que não podem ser alcançados em seu estado bruto.

Aumento da Resistência e Dureza

Processos de tratamento térmico como têmpera e revenimento podem aumentar drasticamente a resistência de um material e sua resistência ao desgaste e à abrasão. Isso é fundamental para componentes como engrenagens, ferramentas e rolamentos que devem suportar estresse mecânico significativo.

Melhora da Ductilidade e Tenacidade

Inversamente, processos como o recozimento podem tornar um material mais macio e mais dúctil (mais fácil de dobrar ou moldar sem fraturar). Isso melhora a tenacidade do material, reduzindo sua fragilidade e tornando-o mais resiliente ao impacto.

Alívio de Tensões Internas

Processos de fabricação como soldagem, usinagem ou conformação a quente criam tensões internas significativas dentro de um material. O alívio de tensões, uma forma de tratamento térmico abaixo da temperatura crítica do material, reduz ou elimina essas tensões, prevenindo distorções futuras e aumentando a estabilidade da peça.

Otimização das Propriedades Elétricas e Magnéticas

Além das mudanças mecânicas, certos tratamentos térmicos também podem refinar a estrutura de grãos de um material para aprimorar propriedades elétricas ou magnéticas específicas. Isso é vital para componentes usados em motores elétricos, transformadores e geradores.

Compreendendo as Compensações e Riscos

Embora os benefícios sejam significativos, o tratamento térmico é um processo de precisão onde a falta de controle pode introduzir novos problemas. Entender essas desvantagens potenciais é fundamental para uma aplicação bem-sucedida.

Risco de Alterações Dimensionais Indesejadas

O próprio ato de aquecer e resfriar faz com que os materiais se expandam e contraiam. Se não for gerenciado com controle preciso sobre as taxas de aquecimento e resfriamento, isso pode levar a empenamento, distorção ou rachaduras, inutilizando a peça.

Potencial para Degradação da Superfície

Em altas temperaturas, a superfície de um metal pode reagir com a atmosfera. Isso pode resultar em uma superfície áspera e escamosa (oxidação) ou na perda de elementos superficiais chave como o carbono (decarburização), o que pode comprometer a dureza e a vida à fadiga.

Aumento da Complexidade e Custo do Processo

O tratamento térmico adiciona etapas, tempo e custo ao ciclo de fabricação. Requer fornos especializados, controle preciso de temperatura e atmosfera, e operadores qualificados, todos os quais contribuem para o custo final da peça.

Desafios no Controle da Atmosfera

O uso de uma atmosfera controlada para prevenir a degradação da superfície introduz seus próprios desafios. Pode ser difícil gerenciar o uso de gases de forma eficaz, e os próprios gases podem causar erosão nos componentes do forno, como elementos de aquecimento elétrico, levando a custos de manutenção mais altos.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de usar um processo de tratamento térmico específico deve ser impulsionada pelo objetivo final do componente.

- Se seu foco principal é resistência máxima e resistência ao desgaste: Têmpera e revenimento são provavelmente a escolha correta, mas você deve considerar a distorção potencial.

- Se seu foco principal é melhorar a usinabilidade ou a conformabilidade: O recozimento é a solução, pois amolece o material e facilita as etapas de fabricação subsequentes.

- Se seu foco principal é garantir a estabilidade após a fabricação: O alívio de tensões é uma etapa crítica para evitar que as peças se deformem com o tempo, especialmente após soldagem ou usinagem pesada.

Em última análise, ver o tratamento térmico como uma ferramenta estratégica para ajustar as propriedades do material é a chave para desbloquear todo o seu potencial de engenharia.

Tabela Resumo:

| Vantagens | Desvantagens |

|---|---|

| Aumenta a Resistência e Dureza | Risco de Alterações Dimensionais (Empenamento, Rachaduras) |

| Melhora a Ductilidade e Tenacidade | Potencial para Degradação da Superfície (Oxidação, Decarburização) |

| Alivia Tensões Internas | Aumento da Complexidade e Custo do Processo |

| Otimiza Propriedades Elétricas/Magnéticas | Desafios no Controle da Atmosfera |

Precisa de controle preciso sobre as propriedades do seu material?

A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para processos de tratamento térmico controlados. Se você está temperando ferramentas, recozendo para conformabilidade ou aliviando tensões em componentes críticos, nossas soluções ajudam você a alcançar resultados consistentes e de alta qualidade, minimizando riscos.

Deixe nossa experiência apoiar o sucesso do seu laboratório. Entre em contato com nossa equipe hoje para discutir seus desafios específicos de tratamento térmico e descobrir o equipamento certo para suas necessidades.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada