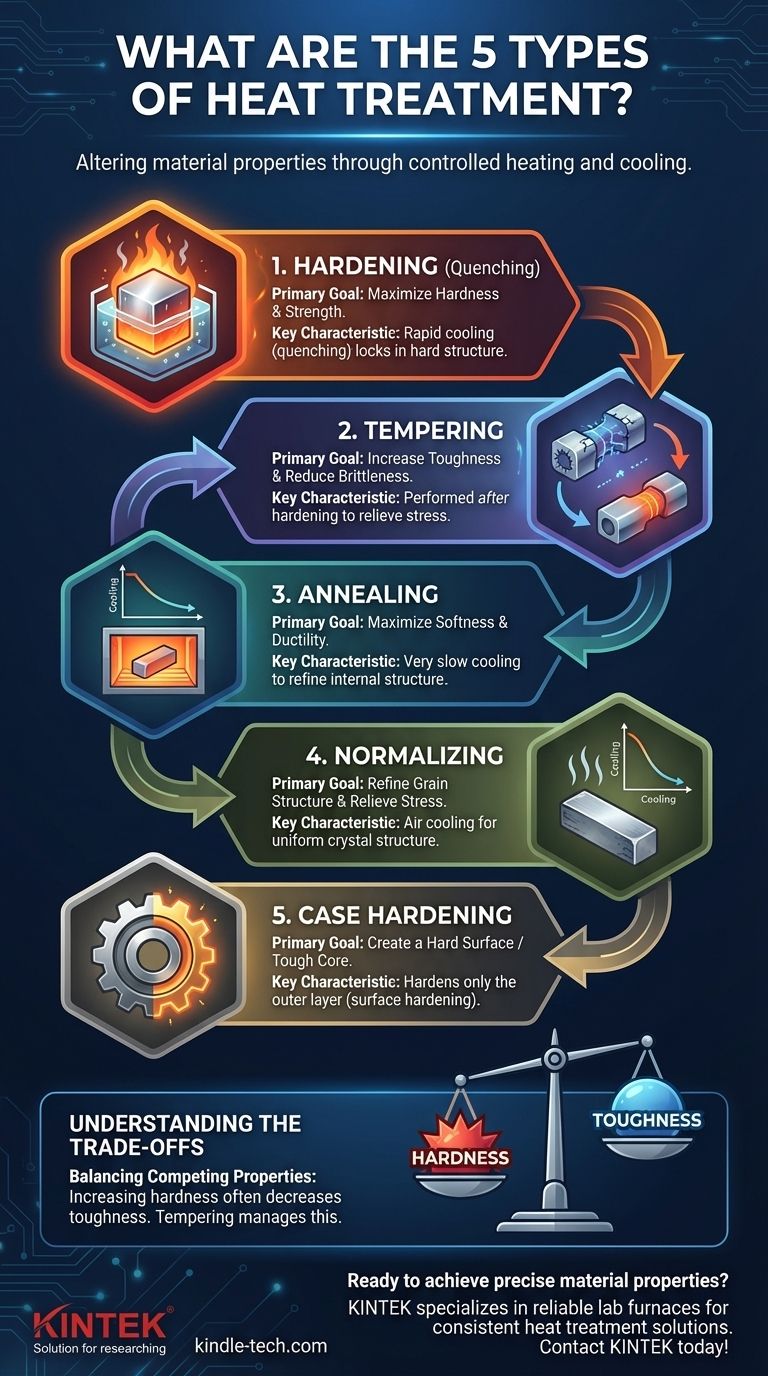

Em última análise, existem cinco tipos fundamentais de processos de tratamento térmico. Embora existam muitas técnicas específicas, todas se enquadram nas categorias primárias de endurecimento, revenimento, recozimento, normalização e cementação. Cada processo envolve um ciclo cuidadosamente controlado de aquecimento e resfriamento projetado para manipular a estrutura interna de um metal para atingir uma propriedade mecânica desejada.

O propósito central de qualquer tratamento térmico é alterar intencionalmente as propriedades físicas de um material. Ao controlar a temperatura e as taxas de resfriamento, você pode mudar a estrutura cristalina microscópica de um metal, tornando-o mais duro, mais macio, mais tenaz ou mais resistente ao desgaste.

Por Que Usamos o Tratamento Térmico

O objetivo principal do tratamento térmico é alterar as características mecânicas de um material para melhor se adequar a uma aplicação específica. Este é um passo crítico na fabricação, especialmente para peças de aço.

Melhorando as Propriedades do Material

O tratamento térmico pode aumentar a resistência, dureza e resistência ao desgaste de um material. Isso é essencial para componentes como ferramentas de corte, rolamentos e engrenagens que devem suportar tensões e atritos significativos.

Aprimorando a Trabalhabilidade

Inversamente, alguns processos tornam os materiais mais macios e mais dúcteis. Isso alivia as tensões internas criadas durante a fabricação, tornando a peça mais fácil de usinar, conformar ou soldar sem rachar.

Aumentando a Tenacidade

Um benefício chave é a melhoria da tenacidade de um material, que é sua capacidade de absorver energia e resistir à fratura. Isso é frequentemente um ato de equilíbrio, pois o aumento da dureza às vezes pode tornar um material mais frágil.

Os Cinco Processos Fundamentais de Tratamento Térmico

Cada um dos cinco processos principais usa um perfil único de aquecimento e resfriamento para produzir um resultado específico.

1. Endurecimento

O endurecimento, também conhecido como têmpera, é projetado para maximizar a dureza e a resistência de um metal. O processo envolve aquecer o aço a uma temperatura crítica onde sua estrutura cristalina muda, e então resfriá-lo muito rapidamente, mergulhando-o em um meio como água, óleo ou ar.

Este resfriamento rápido, ou têmpera, fixa a estrutura cristalina dura no lugar.

2. Revenimento

Uma peça endurecida é frequentemente extremamente frágil e contém tensões internas significativas. O revenimento é um processo secundário realizado após o endurecimento para resolver isso.

A peça é reaquecida a uma temperatura muito mais baixa e mantida por um tempo específico. Este processo reduz a fragilidade e alivia o estresse, resultando em um componente mais tenaz e durável.

3. Recozimento

O recozimento é essencialmente o oposto do endurecimento. O objetivo é tornar um metal o mais macio e dúctil possível.

O material é aquecido a uma temperatura específica e depois resfriado muito lentamente, muitas vezes deixando-o dentro do forno enquanto ele esfria. Isso produz uma estrutura interna refinada que é fácil de usinar e conformar.

4. Normalização

A normalização é frequentemente confundida com o recozimento, mas serve a um propósito distinto. Também envolve o aquecimento do metal, mas a taxa de resfriamento é mais rápida — tipicamente deixando-o esfriar em ar parado.

Este processo cria uma estrutura cristalina mais uniforme e de granulação fina. O resultado é um material que é mais forte e mais duro do que uma peça recozida, mas não tão duro quanto uma peça temperada. É frequentemente usado para refinar a estrutura de grãos e aliviar o estresse de operações anteriores.

5. Cementação

A cementação, ou endurecimento superficial, é uma categoria de processos que endurece apenas a superfície externa de uma peça, deixando o núcleo interno macio e tenaz.

Isso cria um componente com um exterior resistente ao desgaste e um interior dúctil que pode absorver choque e impacto. É o tratamento ideal para peças como engrenagens, eixos de comando e rolamentos.

Compreendendo as Compensações

Nenhum processo de tratamento térmico único é perfeito para todas as aplicações. O principal desafio é equilibrar propriedades concorrentes, e a falha em controlar o processo pode levar a peças arruinadas.

Dureza vs. Tenacidade

A compensação mais crítica na metalurgia é entre dureza e tenacidade. Ao aumentar a dureza de um material, você quase sempre diminui sua tenacidade, tornando-o mais frágil e propenso à fratura.

O revenimento é o exemplo clássico de como gerenciar essa compensação, pois sacrifica um pouco de dureza para ganhar tenacidade essencial.

Distorção e Rachaduras

Os ciclos rápidos de aquecimento e resfriamento envolvidos no tratamento térmico fazem com que os metais se expandam e contraiam. Se não for gerenciado cuidadosamente, isso pode levar a empenamento, distorção ou até mesmo rachaduras na peça.

O suporte adequado no forno e a seleção do meio de têmpera correto são críticos para minimizar esses riscos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do tratamento térmico correto depende inteiramente da aplicação final do componente.

- Se seu foco principal é a dureza máxima e a resistência ao desgaste: Seu caminho é o endurecimento (têmpera) seguido de um revenimento de baixa temperatura para aliviar o estresse.

- Se seu foco principal é melhorar a usinabilidade ou a conformabilidade: O recozimento é a escolha correta para tornar o material o mais macio e dúctil possível.

- Se seu foco principal é um núcleo tenaz e resistente a impactos com uma superfície resistente ao desgaste: A cementação é a solução definitiva para componentes como engrenagens e eixos.

- Se seu foco principal é criar uma estrutura de grãos uniforme e aliviar o estresse: A normalização fornece um estado de material previsível e consistente, muitas vezes como um passo preliminar para outros tratamentos.

Compreender esses processos fundamentais permite que você controle precisamente o desempenho final de seus materiais.

Tabela Resumo:

| Processo | Objetivo Principal | Característica Chave |

|---|---|---|

| Endurecimento | Maximizar Dureza e Resistência | Resfriamento rápido (têmpera) |

| Revenimento | Aumentar Tenacidade e Reduzir Fragilidade | Realizado após o endurecimento |

| Recozimento | Maximizar Maciez e Ductilidade | Resfriamento muito lento |

| Normalização | Refinar Estrutura de Grãos e Aliviar Estresse | Resfriamento ao ar |

| Cementação | Criar uma Superfície Dura / Núcleo Tenaz | Endurece apenas a camada externa |

Pronto para alcançar propriedades de material precisas em seu laboratório? O tratamento térmico correto é fundamental para aumentar a resistência, tenacidade e durabilidade. A KINTEK é especializada em fornecer os fornos de laboratório e equipamentos confiáveis necessários para endurecimento, revenimento, recozimento e muito mais consistentes. Deixe nossos especialistas ajudá-lo a selecionar a solução perfeita para os desafios específicos de ciência de materiais do seu laboratório.

Entre em contato com a KINTEK hoje para discutir suas necessidades de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são as aplicações da manufatura aditiva na odontologia? Desbloqueie um atendimento ao paciente mais rápido e preciso

- Como limpar um alvo de pulverização catódica? Domine o Processo de Pré-Pulverização In-Situ para Filmes Imaculados

- Qual é a diferença entre plasma de RF e plasma de CC? Escolha a fonte de plasma certa para o seu laboratório

- Você consegue ver mofo com uma câmera infravermelha? Como a Imagem Térmica Revela Problemas Ocultos de Umidade

- A cerâmica pode ser sinterizada? Descubra o Processo Que Cria Materiais Ultra-Duráveis

- Qual é o efeito da potência na pulverização catódica? Controle a Velocidade de Deposição e a Qualidade do Filme

- Qual é o custo de uma usina de pirólise? Um guia para orçar seu projeto específico

- Existe uma máquina para testar diamantes? Um Guia para a Tecnologia Moderna de Verificação de Diamantes