Os cinco principais processos de tratamento térmico para metais são têmpera (hardening), revenimento (tempering), recozimento (annealing), normalização (normalizing) e cementação (case hardening). Cada um é um ciclo altamente controlado de aquecimento e resfriamento projetado para alterar deliberadamente a estrutura interna de um metal. O objetivo é manipular suas propriedades mecânicas — como dureza, tenacidade e ductilidade — para atender às exigências precisas de uma aplicação específica.

O tratamento térmico não visa tornar um metal genericamente "mais forte". Trata-se de ajustar precisamente o equilíbrio entre dureza e tenacidade, controlando a microestrutura cristalina do metal para alcançar um resultado de engenharia previsível.

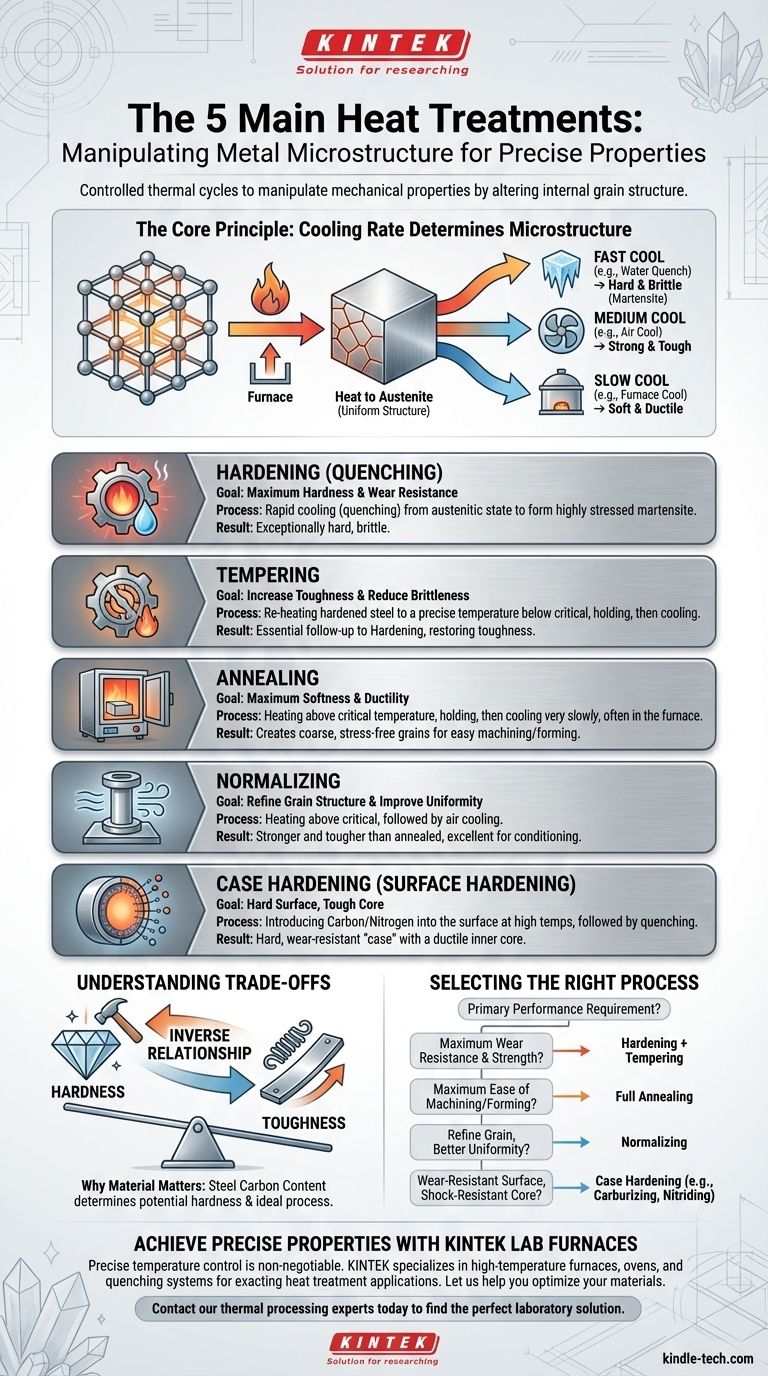

O Princípio Central: Manipulação da Microestrutura

Para entender o tratamento térmico, você deve primeiro entender que os metais sólidos possuem uma estrutura cristalina interna, frequentemente chamada de "estrutura de grão". O tamanho, a forma e a composição desses grãos ditam as propriedades mecânicas do metal.

O Papel da Temperatura e do Tempo

Aquecer uma peça de aço acima de uma temperatura crítica (a temperatura de "austenitização") faz com que sua estrutura cristalina se transforme em uma solução sólida uniforme e estável chamada austenita. O que acontece a seguir é determinado inteiramente pela taxa de resfriamento.

O Impacto Crítico da Taxa de Resfriamento

A velocidade com que o metal é resfriado a partir de seu estado austenítico define uma microestrutura final específica. Um resfriamento muito rápido cria uma estrutura dura, enquanto um resfriamento muito lento cria uma estrutura mole. Cada um dos processos primários é simplesmente um método definido para controlar essa taxa de resfriamento.

Uma Análise dos Cinco Processos Primários

Cada processo visa um resultado distinto seguindo um perfil específico de aquecimento e resfriamento. Embora sejam frequentemente discutidos separadamente, processos como têmpera e revenimento são quase sempre usados em conjunto.

1. Têmpera (Hardening/Quenching)

A Têmpera (Hardening) é um processo projetado para alcançar a dureza máxima e resistência ao desgaste em um componente de aço.

A peça é aquecida acima de sua temperatura crítica para formar austenita e, em seguida, resfriada com extrema rapidez, mergulhando-a em um meio de têmpera, como água, óleo ou salmoura. Isso "congela" os átomos de carbono em uma estrutura cristalina de agulha altamente tensionada chamada martensita, que é excepcionalmente dura e quebradiça.

2. Revenimento (Tempering)

Uma peça que foi apenas temperada é muito quebradiça para quase qualquer uso prático. O Revenimento (Tempering) é o processo de acompanhamento essencial que restaura a tenacidade.

A peça temperada é reaquecida a uma temperatura precisa abaixo de seu ponto crítico e mantida por um tempo específico. Este processo alivia as tensões internas dentro da estrutura martensítica, reduzindo ligeiramente a dureza, mas aumentando dramaticamente a tenacidade e a ductilidade.

3. Recozimento (Annealing)

O Recozimento (Annealing) é um processo usado para tornar um metal o mais mole e dúctil possível.

O metal é aquecido acima de sua temperatura crítica, mantido para garantir uma temperatura uniforme e, em seguida, resfriado muito lentamente, geralmente deixando-o esfriar dentro do forno. Este resfriamento lento permite que os grãos se reformem em uma estrutura grosseira e livre de tensões que é fácil de usinar, formar ou estampar.

4. Normalização (Normalizing)

A Normalização (Normalizing) é um processo usado para refinar a estrutura de grão, criando uma combinação mais uniforme e desejável de dureza e resistência do que no estado laminado ou recozido.

A peça é aquecida acima de sua temperatura crítica e, em seguida, deixada para resfriar ao ar parado. Essa taxa de resfriamento é mais rápida do que o resfriamento em forno (recozimento), mas muito mais lenta do que a têmpera (hardening). O resultado é uma microestrutura de grão fino que é mais forte e mais tenaz do que uma peça recozida, tornando-a um excelente tratamento de condicionamento antes de um processo final de têmpera.

5. Cementação (Case Hardening/Endurecimento de Superfície)

A Cementação (Case Hardening) cria um componente com dois conjuntos distintos de propriedades: uma superfície externa muito dura e resistente ao desgaste (a "camada") e um núcleo interno mais macio e tenaz.

Isso é tipicamente feito em aços de baixo carbono, que não podem ser endurecidos por têmpera simples. O processo envolve a introdução de elementos como carbono (cementação/carburizing) ou nitrogênio (nitretação/nitriding) na superfície do aço em altas temperaturas. Após essa alteração química, a peça é temperada, endurecendo apenas a camada superficial de alto carbono, enquanto o núcleo de baixo carbono permanece tenaz e dúctil.

Compreendendo os Compromissos

A escolha de um tratamento térmico é sempre um exercício de gerenciamento de compromissos. O compromisso mais fundamental é entre dureza e tenacidade.

A Relação Inversa

Dureza é a capacidade de um material resistir à abrasão e à indentação. Tenacidade é a capacidade de absorver energia e se deformar sem fraturar. Para a maioria dos aços, essas duas propriedades são inversamente relacionadas.

À medida que você aumenta a dureza por meio de um processo como a têmpera, a tenacidade do material diminui, tornando-o mais quebradiço. À medida que você aumenta a tenacidade por meio de um processo como o revenimento ou o recozimento, sua dureza diminui.

Por Que a Seleção do Material é Importante

A eficácia desses processos depende inteiramente da química do material. O fator mais crucial para o aço é o seu teor de carbono.

Um aço de alto carbono pode ficar extremamente duro através da têmpera, enquanto um aço de baixo carbono não endurecerá significativamente sem um processo como a cementação. A composição específica da liga determina as temperaturas ideais, os tempos de permanência e as taxas de resfriamento necessárias.

Selecionando o Processo Certo para Sua Aplicação

Sua escolha de tratamento térmico deve ser impulsionada diretamente pelo requisito de desempenho primário do componente final.

- Se seu foco principal é resistência máxima ao desgaste e força: Seu caminho é a têmpera (quenching) seguida imediatamente pelo revenimento para restaurar a tenacidade necessária.

- Se seu foco principal é a máxima facilidade de usinagem ou conformação a frio: Escolha o recozimento total para colocar o material em seu estado mais macio possível.

- Se seu foco principal é refinar a estrutura de grão de um componente bruto para melhor uniformidade e usinabilidade: A normalização é a escolha correta.

- Se seu foco principal é uma superfície resistente ao desgaste com um núcleo resistente a choques: Você precisa de um processo de cementação, como carburização ou nitretação.

Em última análise, dominar o tratamento térmico é entender como usar ciclos térmicos controlados para produzir a microestrutura precisa para o trabalho em questão.

Tabela Resumo:

| Processo | Objetivo Principal | Característica Chave |

|---|---|---|

| Têmpera (Hardening) | Dureza Máxima e Resistência ao Desgaste | Resfriamento rápido (quenching) para formar martensita |

| Revenimento (Tempering) | Aumentar a Tenacidade e Reduzir a Fragilidade | Aquece o aço temperado a uma temperatura específica abaixo do ponto crítico |

| Recozimento (Annealing) | Maciez e Ductilidade Máximas | Resfriamento muito lento (frequentemente no forno) |

| Normalização (Normalizing) | Refinar a Estrutura de Grão e Melhorar a Uniformidade | Resfriamento ao ar para um resultado mais forte e tenaz do que o recozimento |

| Cementação (Case Hardening) | Superfície Dura, Núcleo Tenaz | Adiciona carbono/nitrogênio à superfície antes da têmpera |

Alcance Propriedades Precisas do Material com Fornos de Laboratório KINTEK

Selecionar e executar o tratamento térmico correto é fundamental para o desempenho do seu componente. Se sua aplicação requer a dureza extrema da têmpera (hardening), a usinabilidade do recozimento (annealing) ou a superfície resistente ao desgaste da cementação (case hardening), o controle preciso da temperatura é inegociável.

A KINTEK é especializada no equipamento de laboratório que você precisa para dominar esses processos. Nossa linha de fornos de alta temperatura, estufas e sistemas de têmpera é projetada para o controle rigoroso e a uniformidade exigidos para aplicações de têmpera, revenimento, recozimento, normalização e cementação.

Deixe-nos ajudá-lo a otimizar seus materiais. Entre em contato com nossos especialistas em processamento térmico hoje para discutir seus desafios específicos de tratamento térmico e encontrar a solução laboratorial perfeita.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório