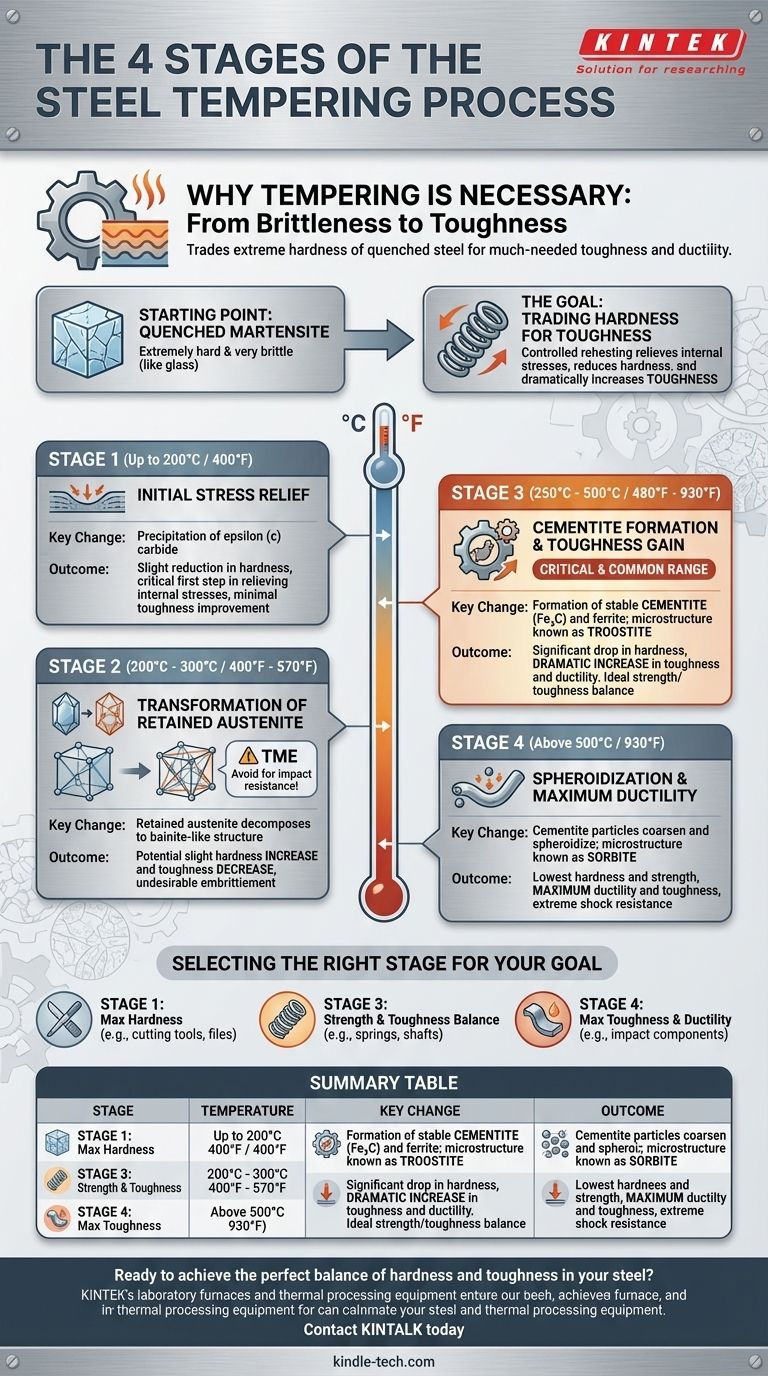

Em sua essência, o processo de revenimento para o aço é dividido em quatro etapas distintas, cada uma ocorrendo dentro de uma faixa de temperatura específica e causando mudanças únicas na microestrutura interna do aço. Essas etapas não são apenas marcos arbitrários de temperatura; elas representam uma sequência previsível de transformações metalúrgicas que trocam a dureza extrema do aço temperado pela tão necessária tenacidade e ductilidade.

O revenimento é melhor compreendido não como um único evento de aquecimento, mas como uma jornada controlada através de quatro fases microestruturais. A "etapa" específica em que você para determina o equilíbrio final entre dureza e tenacidade, permitindo que você adapte as propriedades do aço a um requisito de engenharia preciso.

Por que o Revenimento é Necessário: Da Fragilidade à Tenacidade

Para entender as etapas do revenimento, você deve primeiro entender o estado do aço imediatamente após a têmpera. É um material de extremos, que é útil e perigoso.

O Ponto de Partida: Martensita Temperada

Quando o aço é aquecido a uma alta temperatura e depois resfriado rapidamente (temperado), sua estrutura atômica é aprisionada em uma configuração chamada martensita.

Essa estrutura martensítica é extremamente dura e muito frágil, como vidro. Embora a alta dureza seja boa para a resistência ao desgaste, a fragilidade torna o aço inútil para a maioria das aplicações, pois ele se quebraria sob impacto ou estresse.

O Objetivo: Trocar Dureza por Tenacidade

O revenimento é o processo controlado de reaquecimento deste aço martensítico frágil a uma temperatura abaixo de seu ponto de transformação.

Esse reaquecimento dá aos átomos de carbono aprisionados energia suficiente para se moverem e se rearranjarem em estruturas mais estáveis. Esse processo alivia as tensões internas e reduz sistematicamente a dureza, enquanto aumenta drasticamente a tenacidade – a capacidade de absorver energia e deformar sem fraturar.

As Quatro Etapas do Revenimento Explicadas

Cada etapa é definida por uma faixa de temperatura e um evento microestrutural chave. As temperaturas são aproximadas e podem mudar com base no teor específico de liga do aço.

Etapa 1 (Até 200°C / 400°F): Alívio Inicial de Tensões

Nesta primeira etapa, a estrutura martensítica altamente tensionada começa a relaxar. Partículas extremamente finas de um carboneto, conhecido como carboneto épsilon (ε), começam a precipitar.

Isso causa uma ligeira redução na dureza, mas fornece o primeiro passo crítico para aliviar as tensões internas criadas durante a têmpera. A melhoria na tenacidade é mínima.

Etapa 2 (200°C - 300°C / 400°F - 570°F): Transformação da Austenita Retida

Após a têmpera, nem toda a estrutura do aço pode ter se transformado em martensita. Parte da estrutura original de alta temperatura, a austenita, pode ser retida.

Nesta faixa de temperatura, essa austenita retida se decompõe em uma estrutura semelhante à bainita. Essa transformação pode, paradoxalmente, causar um ligeiro aumento na dureza e uma diminuição na tenacidade, um efeito muitas vezes indesejável.

Etapa 3 (250°C - 500°C / 480°F - 930°F): Formação de Cementita e Ganho de Tenacidade

Esta é a faixa de revenimento mais crítica e comum para um grande número de aplicações. Os carbonetos épsilon instáveis da Etapa 1 são substituídos por partículas estáveis de cementita (Fe₃C).

A estrutura martensítica se decompõe completamente em um compósito tenaz de ferrita e cementita finamente dispersa. Esta etapa vê uma queda significativa na dureza, mas um aumento dramático na tenacidade e ductilidade. A microestrutura formada aqui é historicamente conhecida como troostita.

Etapa 4 (Acima de 500°C / 930°F): Esferoidização e Ductilidade Máxima

Nessas temperaturas de revenimento mais altas, as partículas de cementita começam a engrossar e mudar de uma forma de placa ou haste para pequenas esferas, um processo chamado esferoidização.

Isso resulta na menor dureza e resistência, mas na maior ductilidade e tenacidade. Essa estrutura altamente dúctil, historicamente chamada de sorbita, é ideal para aplicações que exigem resistência extrema ao choque em vez de dureza absoluta.

Compreendendo as Trocas e Armadilhas

Embora o revenimento seja uma solução, ele possui complexidades que podem enganar os desavisados. Entender esses fenômenos é fundamental para obter resultados consistentes.

Fragilização por Martensita Revenida (TME)

Também conhecida como "fragilidade azul", este fenômeno ocorre durante o revenimento na faixa da Etapa 2 (aproximadamente 250°C - 400°C / 480°F - 750°F).

A precipitação de carbonetos ao longo de planos específicos na microestrutura leva a uma perda significativa de tenacidade. Por essa razão, essa faixa de temperatura é quase sempre evitada para componentes que exigem resistência ao impacto.

A Curva Dureza vs. Tenacidade

A relação é uma curva inversa. À medida que você aumenta a temperatura de revenimento, a dureza segue uma inclinação descendente, enquanto a tenacidade segue uma inclinação ascendente.

O objetivo do engenheiro é encontrar o ponto preciso nessa curva que oferece a combinação ideal de propriedades exigidas para a aplicação específica.

Selecionando a Etapa de Revenimento Certa para o Seu Objetivo

Sua escolha da temperatura de revenimento é uma decisão de engenharia deliberada baseada inteiramente no uso pretendido da peça final.

- Se o seu foco principal é a dureza máxima e a resistência ao desgaste (por exemplo, ferramentas de corte, limas): Você usará um revenimento de baixa temperatura dentro da Etapa 1 para aliviar o estresse sem sacrificar significativamente a dureza.

- Se o seu foco principal é um equilíbrio entre alta resistência e boa tenacidade (por exemplo, molas, eixos, parafusos estruturais): Você revenirá diretamente na Etapa 3 para desenvolver uma estrutura troostítica forte e resiliente.

- Se o seu foco principal é a máxima tenacidade e ductilidade (por exemplo, componentes que precisam suportar impactos severos): Você usará um revenimento de alta temperatura na Etapa 4 para obter uma estrutura esferoidizada macia e altamente conformável.

Ao entender essas etapas, você passa de simplesmente seguir uma receita para tomar decisões informadas que controlam precisamente o desempenho final do aço.

Tabela Resumo:

| Etapa | Faixa de Temperatura | Mudança Microestrutural Chave | Resultado Primário |

|---|---|---|---|

| Etapa 1 | Até 200°C (400°F) | Precipitação de carboneto épsilon | Alívio inicial de tensões, ligeira redução de dureza |

| Etapa 2 | 200°C - 300°C (400°F - 570°F) | Decomposição da austenita retida | Potencial de fragilização (TME) |

| Etapa 3 | 250°C - 500°C (480°F - 930°F) | Formação de cementita estável (Fe₃C) | Ganho significativo de tenacidade, equilíbrio ideal de resistência/tenacidade |

| Etapa 4 | Acima de 500°C (930°F) | Esferoidização da cementita | Ductilidade máxima e resistência ao impacto |

Pronto para alcançar o equilíbrio perfeito entre dureza e tenacidade em seu aço?

Na KINTEK, somos especializados em fornecer os fornos de laboratório e equipamentos de processamento térmico precisos de que você precisa para executar processos de revenimento controlados. Seja você desenvolvendo ferramentas de corte que exigem revenimento da Etapa 1 ou componentes resistentes a impactos que necessitam de tratamento da Etapa 4, nossas soluções oferecem a precisão e a confiabilidade essenciais para resultados repetíveis.

Deixe nossos especialistas ajudá-lo a selecionar o equipamento certo para seus desafios metalúrgicos específicos. Entre em contato com a KINTALK hoje para discutir as necessidades de tratamento térmico do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa