Embora existam vários métodos, as quatro técnicas de aquecimento mais comuns e distintas para brasagem são a brasagem por tocha, brasagem por forno, brasagem por indução e brasagem por resistência. Cada método aplica o calor de maneira diferente, tornando-os adequados para materiais específicos, volumes de produção e configurações de juntas.

O desafio central na brasagem não é apenas atingir o ponto de fusão do metal de adição, mas aplicar o calor de forma controlada, eficiente e repetível. A "melhor" técnica depende inteiramente dos requisitos específicos da aplicação, incluindo volume de produção, complexidade da junta e propriedades do material.

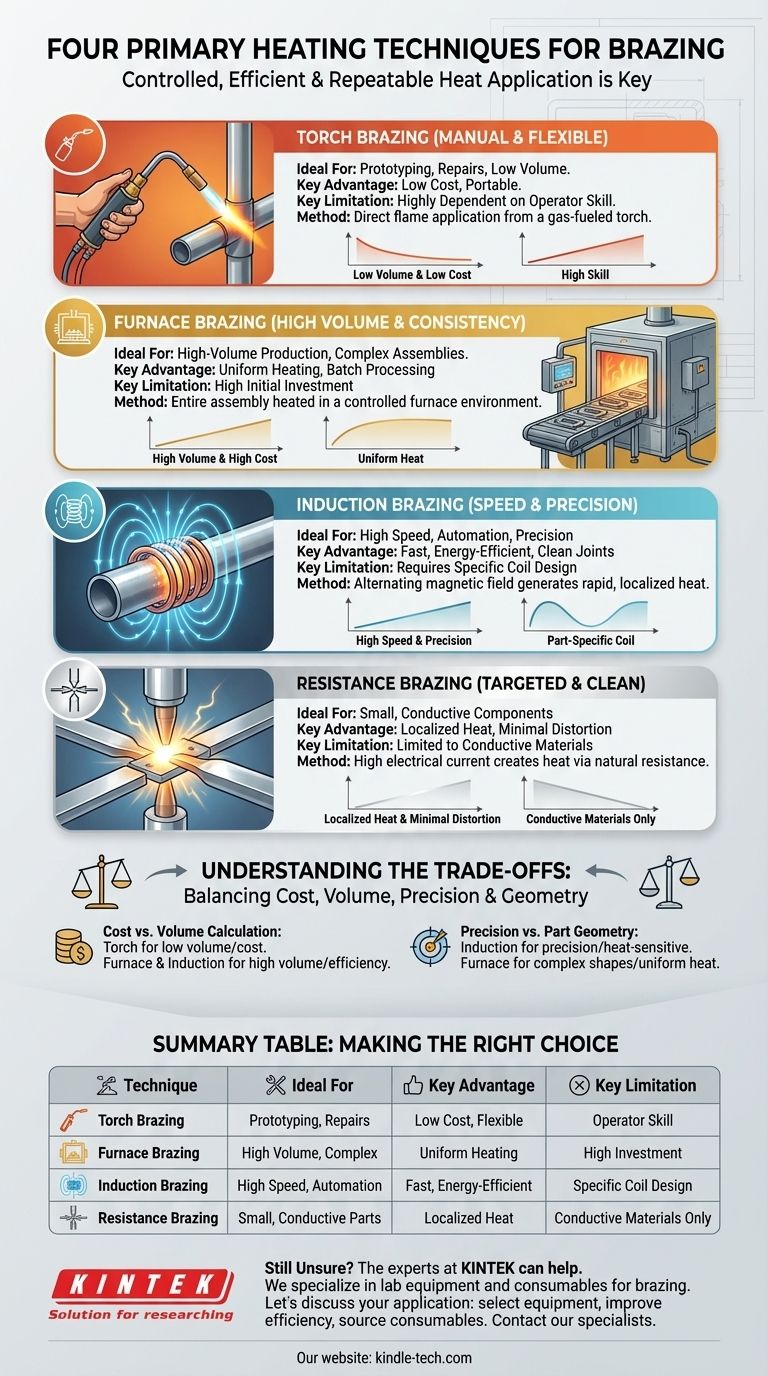

As Quatro Principais Técnicas de Aquecimento para Brasagem

A brasagem requer o aquecimento de um metal base a uma temperatura que derreta um metal de adição, mas não o próprio metal base. A forma como esse calor é fornecido define a técnica e seu caso de uso ideal.

Brasagem por Tocha (Manual e Flexível)

Este é o método mais comum para brasagem manual e reparos. Envolve o uso de uma tocha a gás (como oxiacetileno) para aplicar uma chama direta às peças a serem unidas.

A principal vantagem da brasagem por tocha é o baixo custo inicial e a portabilidade. No entanto, depende muito da habilidade do operador para conseguir um aquecimento consistente e evitar o superaquecimento dos materiais base.

Brasagem por Forno (Alto Volume e Consistência)

Na brasagem por forno, todo o conjunto é colocado dentro de um forno e aquecido até a temperatura de brasagem. Esses fornos podem ser aquecidos a gás ou eletricamente e geralmente usam uma atmosfera controlada para evitar a oxidação.

Este método é ideal para produção em alto volume de conjuntos pequenos a médios. Garante aquecimento uniforme, tornando-o perfeito para peças complexas com múltiplas juntas que precisam ser brasadas simultaneamente.

Brasagem por Indução (Velocidade e Precisão)

A brasagem por indução usa um campo magnético alternado gerado por uma bobina de indução. Este campo induz correntes elétricas dentro das peças metálicas, o que gera calor rápida e precisamente na área da junta.

Esta técnica é extremamente rápida, energeticamente eficiente e altamente controlável, tornando-a uma escolha popular para linhas de produção automatizadas. Ela se destaca na criação de juntas fortes e limpas com calor mínimo afetando o restante do componente.

Brasagem por Resistência (Direcionada e Limpa)

A brasagem por resistência gera calor passando uma alta corrente elétrica através da junta por meio de eletrodos. A resistência elétrica natural dos componentes faz com que o calor se acumule precisamente no ponto de contato.

Este método é muito rápido e localizado, tornando-o adequado para unir componentes pequenos e eletricamente condutores onde a transferência mínima de calor para as áreas circundantes é crítica.

Entendendo as Compensações

A escolha da técnica de aquecimento correta envolve equilibrar custo, volume, precisão e a geometria específica de suas peças. Não existe um único método "melhor", apenas o mais apropriado para o trabalho.

O Cálculo de Custo vs. Volume

A brasagem por tocha tem um custo de equipamento inicial muito baixo, tornando-a perfeita para trabalhos únicos ou prototipagem de baixo volume.

Os sistemas de forno e indução representam um investimento de capital significativo. No entanto, para produção em massa, sua velocidade e automação resultam em um custo por peça muito menor, justificando o custo inicial.

Precisão vs. Geometria da Peça

O aquecimento por indução oferece precisão incomparável, aquecendo apenas a área imediata da junta. Isso é ideal para componentes sensíveis ao calor, mas requer uma bobina projetada para uma geometria de peça específica.

A brasagem por forno aquece todo o conjunto, o que elimina as limitações geométricas de uma bobina de indução e é ótimo para formas complexas. No entanto, isso significa que a peça inteira é submetida a altas temperaturas.

O Papel da Habilidade do Operador

A qualidade de uma junta brasada por tocha depende quase inteiramente da habilidade do operador. É uma arte manual que requer treinamento e experiência significativos.

Em contraste, a brasagem por forno, indução e resistência são processos facilmente automatizados. Uma vez que os parâmetros são definidos, eles produzem resultados altamente consistentes e repetíveis com mínima intervenção do operador.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de aquecimento correto é uma decisão crítica que afeta a qualidade, a velocidade e o custo. Use o seguinte como um guia para combinar a técnica com seu objetivo principal.

- Se seu foco principal for prototipagem, reparos ou trabalho de baixo volume: A brasagem por tocha oferece a melhor combinação de baixo custo e flexibilidade.

- Se seu foco principal for produção de alto volume de conjuntos complexos: A brasagem por forno oferece consistência incomparável e a capacidade de brasar múltiplas juntas de uma só vez.

- Se seu foco principal for velocidade, automação e controle preciso de calor: A brasagem por indução é o método mais eficiente e repetível para fabricação de alto volume.

- Se seu foco principal for unir peças pequenas e condutoras com mínima distorção de calor: A brasagem por resistência fornece aquecimento extremamente rápido e localizado para aplicações específicas.

Em última análise, a estratégia de brasagem mais eficaz vem da correspondência dos pontos fortes exclusivos da técnica de aquecimento com seus requisitos específicos de engenharia e produção.

Tabela Resumo:

| Técnica | Ideal Para | Vantagem Principal | Limitação Principal |

|---|---|---|---|

| Brasagem por Tocha | Prototipagem, Reparos, Baixo Volume | Baixo custo, Flexível | Dependente da habilidade do operador |

| Brasagem por Forno | Alto Volume, Conjuntos Complexos | Aquecimento uniforme, Processamento em lote | Alto investimento inicial |

| Brasagem por Indução | Alta Velocidade, Automação, Precisão | Rápida, Eficiente em energia, Juntas limpas | Requer design de bobina específico |

| Brasagem por Resistência | Componentes Pequenos e Condutores | Calor localizado, Mínima distorção | Limitado a materiais condutores |

Ainda em Dúvida Sobre Qual Técnica de Brasagem é Certa Para Seu Projeto?

Escolher o método de aquecimento correto é fundamental para alcançar juntas brasadas fortes, consistentes e econômicas. Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório e os consumíveis certos para seus desafios específicos de brasagem e fabricação.

Podemos ajudá-lo a:

- Selecionar o equipamento ideal para seu volume de produção e geometria da peça.

- Melhorar a eficiência do processo e a qualidade da junta.

- Obter consumíveis confiáveis para garantir resultados bem-sucedidos.

Vamos discutir sua aplicação. Entre em contato com nossos especialistas em brasagem hoje mesmo para uma consulta personalizada e descubra como a KINTEK pode apoiar suas necessidades de laboratório e produção.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Quais são as vantagens da brasagem em relação à soldagem por brasagem? Obtenha juntas mais fortes, limpas e repetíveis

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis