Em sua essência, o tratamento térmico do aço é um processo de aquecimento e resfriamento controlados usado para manipular a estrutura interna do metal e alcançar propriedades específicas e desejadas. Os quatro tipos principais de tratamento térmico são têmpera (hardening), revenimento (tempering), recozimento (annealing) e normalização (normalizing). Cada um desses processos altera as características mecânicas do aço, como sua resistência, tenacidade e ductilidade, para se adequar a uma aplicação específica.

Entender o tratamento térmico do aço não é sobre memorizar quatro termos; é sobre reconhecer que você está fundamentalmente gerenciando uma troca (trade-off) entre propriedades, mais notavelmente dureza (resistência ao desgaste) e tenacidade (resistência à fratura).

Os Quatro Processos Centrais e Seu Propósito

Cada um dos quatro tratamentos térmicos principais segue um ciclo exclusivo de aquecimento, manutenção da temperatura e resfriamento. O fator mais crítico que os diferencia é a taxa de resfriamento, que controla diretamente a estrutura interna final do aço.

Têmpera (Hardening): Maximizando a Resistência

A têmpera é projetada para tornar o aço o mais duro e resistente possível.

O processo envolve aquecer o aço a uma temperatura elevada (acima de seu ponto crítico) e, em seguida, resfriá-lo com extrema rapidez. Esse resfriamento rápido, conhecido como têmpera (quenching), é frequentemente realizado em água, óleo ou salmoura.

Isso aprisiona a estrutura interna do aço em um estado muito duro e quebradiço chamado martensita. Embora excepcionalmente forte, uma peça que é apenas temperada é frequentemente muito quebradiça para uso prático.

Revenimento (Tempering): Aliviando a Fragilidade

O revenimento é quase sempre realizado imediatamente após a têmpera. É uma etapa secundária crucial para reduzir a fragilidade.

O processo envolve reaquecer o aço previamente temperado a uma temperatura muito mais baixa e mantê-lo por um tempo específico antes de permitir que esfrie.

O revenimento sacrifica parte da dureza extrema obtida durante a têmpera em troca de um aumento significativo na tenacidade. Isso torna o aço mais durável e menos propenso a quebrar sob impacto ou estresse.

Recozimento (Annealing): O "Reset" Definitivo

O recozimento produz aço em seu estado mais macio, mais dúctil e mais facilmente usinável.

Este processo envolve aquecer o aço a uma temperatura específica e, em seguida, resfriá-lo o mais lentamente possível, muitas vezes deixando-o dentro do forno isolado para esfriar ao longo de muitas horas ou até dias.

O objetivo do recozimento é aliviar tensões internas, amaciar o metal e refinar sua estrutura de grãos. Isso torna o aço muito mais fácil de cortar, moldar ou formar em etapas subsequentes de fabricação.

Normalização (Normalizing): Refinando a Estrutura

A normalização é um processo usado para criar um tamanho de grão mais uniforme e desejável dentro do aço.

Envolve aquecer o aço acima de sua temperatura crítica e, em seguida, permitir que ele esfrie em ar parado à temperatura ambiente. Essa taxa de resfriamento é mais rápida do que o recozimento, mas muito mais lenta do que a têmpera para endurecimento.

A normalização resulta em um material que é mais forte e mais duro do que o aço recozido, mas mais dúctil do que o aço temperado. É frequentemente realizada para preparar um aço para processos de tratamento térmico adicionais, como têmpera e revenimento.

Entendendo a Troca Central: Dureza vs. Tenacidade

Para escolher efetivamente um tratamento térmico, você deve entender as propriedades que está tentando equilibrar. Para o aço, a troca mais comum é entre dureza e tenacidade.

O que é Dureza (Hardness)?

Dureza é a capacidade do material de resistir à indentação superficial, arranhões e desgaste. Um aço duro, como o de uma lima ou a borda de uma faca, manterá sua forma contra a abrasão.

O que é Tenacidade (Toughness)?

Tenacidade é a capacidade do material de absorver energia e se deformar sem fraturar. Um aço tenaz, como o de um eixo de carro ou uma chave inglesa, pode suportar impactos e choques repentinos. É o oposto de fragilidade.

A Relação Inversa

Geralmente, à medida que você torna o aço mais duro, você também o torna mais quebradiço (menos tenaz). A dureza extrema alcançada pela têmpera tem o custo de uma fragilidade extrema.

O revenimento é o processo essencial para gerenciar essa relação. Ao reaquecer cuidadosamente uma peça temperada, você "troca" estrategicamente parte de sua dureza máxima para recuperar a tenacidade necessária para que ela sobreviva em sua aplicação no mundo real.

Combinando o Processo com o Seu Objetivo

Sua escolha de tratamento térmico é ditada inteiramente pelas propriedades finais que seu componente requer.

- Se o seu foco principal for resistência máxima ao desgaste: Você usará a têmpera para criar uma superfície dura, seguida pelo revenimento para garantir que a peça não rache em serviço.

- Se o seu foco principal for usinagem ou conformação fácil: Você usará o recozimento para colocar o aço em seu estado mais macio e livre de tensões antes da fabricação.

- Se o seu foco principal for uma estrutura inicial uniforme e forte: Você usará a normalização para refinar a estrutura de grãos, muitas vezes como uma etapa preliminar antes da têmpera.

- Se o seu foco principal for tornar uma peça temperada funcional: Você usará o revenimento para reduzir a fragilidade e adicionar a tenacidade necessária para suportar impacto e estresse.

Em última análise, esses quatro tratamentos são as ferramentas que você usa para ajustar precisamente as propriedades mecânicas que seu aço precisa para sua finalidade pretendida.

Tabela de Resumo:

| Processo | Objetivo Principal | Método de Resfriamento | Propriedade Principal Alcançada |

|---|---|---|---|

| Têmpera (Hardening) | Resistência Máxima | Têmpera Rápida (Quenching) | Alta Dureza (Frágil) |

| Revenimento (Tempering) | Reduzir Fragilidade | Reaquecimento a Baixa Temp. | Aumento da Tenacidade |

| Recozimento (Annealing) | Amaciar para Usinagem | Resfriamento Muito Lento | Máxima Ductilidade |

| Normalização (Normalizing) | Refinar Estrutura de Grãos | Resfriamento ao Ar | Resistência e Ductilidade Uniformes |

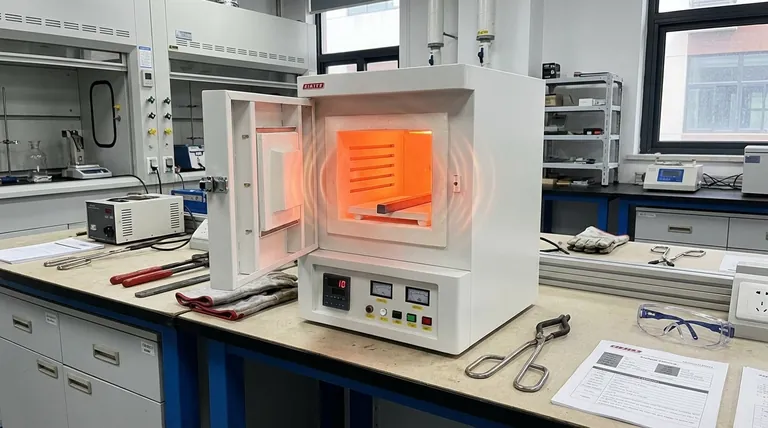

Precisa de tratamento térmico preciso para seus materiais de laboratório? O forno certo é fundamental para alcançar resultados consistentes em têmpera, revenimento, recozimento e normalização. A KINTEK é especializada em fornos e equipamentos de laboratório de alto desempenho, fornecendo o controle exato de temperatura e o aquecimento uniforme que suas amostras de aço exigem. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de tratamento térmico perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Quais são as partes de um forno mufla? Descubra os componentes centrais para aquecimento de precisão

- Qual é a diferença entre um forno mufla e uma estufa de secagem? Escolha a Ferramenta Térmica Certa

- Um forno mufla é um forno? Um guia sobre aquecimento de alta temperatura versus baixa temperatura

- Qual é a temperatura do tratamento térmico? Depende do seu metal e das propriedades desejadas

- Qual é a função de um forno mufla elétrico? Obtenha processamento de alta temperatura puro e uniforme