Os exemplos mais comuns de tratamento térmico são recozimento, têmpera, revenimento e cementação. Cada processo envolve um ciclo preciso de aquecimento, manutenção e resfriamento de um metal, mas eles usam diferentes temperaturas, tempos e taxas de resfriamento para alcançar resultados fundamentalmente diferentes — desde tornar um metal extremamente macio até torná-lo incrivelmente duro e durável.

O propósito central do tratamento térmico não é simplesmente aquecer o metal, mas sim manipular intencionalmente sua estrutura cristalina interna. Ao controlar cuidadosamente o ciclo térmico, você pode projetar com precisão as propriedades finais de um material, como sua dureza, tenacidade e ductilidade, para atender às demandas de uma aplicação específica.

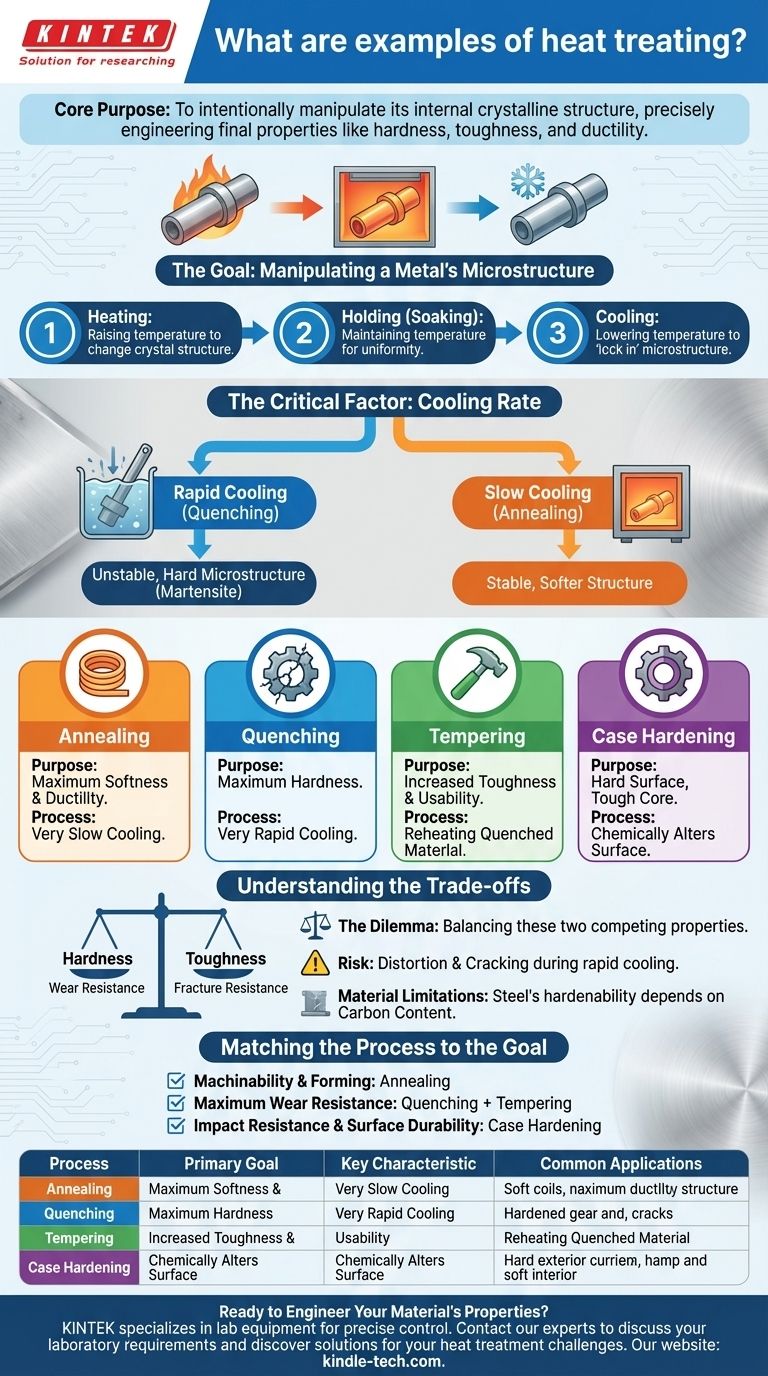

O Objetivo: Manipular a Microestrutura de um Metal

Todo processo de tratamento térmico é projetado para alterar as propriedades físicas de um material. Isso é alcançado alterando sua estrutura cristalina microscópica, ou "microestrutura". As três etapas do processo são as alavancas usadas para controlar essa transformação.

As Três Alavancas de Controle

Com base no princípio fundamental do tratamento térmico, cada processo é uma função de três variáveis:

- Aquecimento: Elevar o material a uma temperatura específica para iniciar uma mudança em sua estrutura cristalina.

- Manutenção (Imersão): Manter o material nessa temperatura por um período definido para garantir que a mudança seja uniforme em toda a peça.

- Resfriamento: Diminuir a temperatura em uma taxa específica para "travar" a microestrutura desejada e suas propriedades físicas correspondentes.

Por Que a Taxa de Resfriamento é o Fator Crítico

Embora todas as três etapas sejam importantes, a velocidade de resfriamento é frequentemente a variável mais crítica que distingue um processo do outro. Um ciclo de resfriamento rápido aprisiona microestruturas duras e instáveis, enquanto um ciclo de resfriamento lento permite a formação de estruturas estáveis, mais macias.

Principais Processos de Tratamento Térmico e Seu Propósito

Entender o objetivo de cada processo é fundamental para selecionar o correto. Cada exemplo abaixo usa as mesmas alavancas — aquecer, manter, resfriar — para produzir um resultado exclusivo.

Recozimento: Para Máxima Maciez e Ductilidade

Recozimento é um processo que torna um metal o mais macio e trabalhável possível. Envolve aquecer o material e depois resfriá-lo muito lentamente, muitas vezes deixando-o no forno para esfriar ao longo de muitas horas.

Esse resfriamento lento alivia as tensões internas e permite que a microestrutura se forme em seu estado mais estável, ordenado e macio. É frequentemente usado para preparar um metal para usinagem ou conformação extensiva.

Têmpera: Para Máxima Dureza

Têmpera é o oposto exato do recozimento. O objetivo é tornar o aço extremamente duro. Após o aquecimento, a peça é resfriada o mais rápido possível mergulhando-a em um líquido como água, salmoura ou óleo.

Esse resfriamento súbito aprisiona a estrutura cristalina em um estado muito duro, mas quebradiço, conhecido como martensita. Uma peça temperada é altamente resistente ao desgaste e à abrasão, mas é muito quebradiça para a maioria dos usos práticos sem um processo de acompanhamento.

Revenimento: Para Tenacidade e Usabilidade

Revenimento é quase sempre realizado após a têmpera. O processo envolve reaquecer a peça endurecida a uma temperatura muito mais baixa e mantê-la por um tempo específico.

Esse reaquecimento suave alivia as tensões internas da têmpera e permite que parte da martensita quebradiça se transforme em uma estrutura mais tenaz. O revenimento reduz parte da dureza obtida durante a têmpera, mas adiciona uma quantidade significativa de tenacidade, impedindo que a peça se estilhace sob impacto.

Cementação: Para uma Superfície Dura e um Núcleo Tenaz

Cementação (ou endurecimento superficial) é um conjunto especializado de processos, como a cementação por carbonetação, usado para criar uma peça com dois conjuntos diferentes de propriedades. A superfície do material é quimicamente alterada, geralmente pela adição de carbono, e então a peça é temperada e revenida.

O resultado é um objeto com uma "camada" externa extremamente dura e resistente ao desgaste, mantendo um "núcleo" interno mais macio, mais dúctil e absorvente de choque. Isso é ideal para componentes como engrenagens e rolamentos que devem suportar o atrito superficial enquanto resistem ao impacto.

Entendendo as Compensações

A escolha de um processo de tratamento térmico é sempre uma questão de equilibrar propriedades concorrentes. Você não pode maximizar todas as características desejáveis ao mesmo tempo.

O Dilema Dureza vs. Tenacidade

A compensação mais fundamental no tratamento térmico é entre dureza (resistência ao desgaste e arranhões) e tenacidade (resistência à fratura ou lascamento). Uma peça totalmente temperada é extremamente dura, mas se estilhaçará como vidro. O revenimento é a arte de encontrar o equilíbrio perfeito entre essas duas propriedades para uma determinada aplicação.

O Risco de Distorção e Rachaduras

O resfriamento rápido a partir de altas temperaturas induz um estresse interno imenso em um material. Esse estresse pode fazer com que as peças, especialmente aquelas com geometrias complexas, entortem, distorçam ou até rachem durante o processo de têmpera. A técnica adequada e o projeto da peça são essenciais para mitigar esse risco.

Limitações do Material

Nem todos os metais são adequados para todos os tratamentos térmicos. Para o aço, a capacidade de ser significativamente endurecido está diretamente relacionada ao seu teor de carbono. Aços de baixo carbono não podem ser efetivamente endurecidos por têmpera e revenimento simples, razão pela qual processos como a cementação foram desenvolvidos para eles.

Combinando o Processo com o Objetivo

Sua escolha de tratamento térmico deve ser impulsionada inteiramente pelos requisitos de desempenho final do componente.

- Se seu foco principal é usinabilidade e conformação: Você precisa de recozimento para amaciar o material e aliviar as tensões internas antes de começar o trabalho.

- Se seu foco principal é resistência máxima ao desgaste: Você precisa de têmpera para dureza extrema, seguida de um revenimento a baixa temperatura para reduzir a fragilidade sem sacrificar muita dureza.

- Se seu foco principal é resistência ao impacto e durabilidade da superfície: Você precisa de cementação para criar um componente com um núcleo tenaz e absorvente de choque e um exterior resistente ao desgaste.

Em última análise, o tratamento térmico transforma um metal padrão em um material de alto desempenho projetado para uma tarefa específica.

Tabela Resumo:

| Processo | Objetivo Principal | Característica Chave | Aplicações Comuns |

|---|---|---|---|

| Recozimento | Maciez e Ductilidade Máximas | Resfriamento Muito Lento | Preparação do metal para usinagem/conformação |

| Têmpera | Dureza Máxima | Resfriamento Muito Rápido | Criação de superfícies resistentes ao desgaste |

| Revenimento | Aumento da Tenacidade | Reaquecimento de Material Temperado | Redução da fragilidade após a têmpera |

| Cementação | Superfície Dura, Núcleo Tenaz | Altera Quimicamente a Superfície | Engrenagens, rolamentos, componentes que necessitam de durabilidade superficial |

Pronto para Projetar as Propriedades do Seu Material?

Escolher o processo de tratamento térmico correto é fundamental para alcançar o equilíbrio perfeito entre dureza, tenacidade e durabilidade para seus componentes. O controle preciso da temperatura e das taxas de resfriamento exigido para processos como recozimento, têmpera e revenimento exige equipamentos de laboratório confiáveis e de alto desempenho.

A KINTEK é especializada nos equipamentos de laboratório e consumíveis que você precisa para aperfeiçoar seus fluxos de trabalho de tratamento térmico. Quer você esteja desenvolvendo novas ligas ou garantindo o controle de qualidade na produção, nossos produtos fornecem a precisão e a consistência essenciais para o sucesso.

Deixe-nos ajudá-lo a transformar seus materiais. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades laboratoriais específicas e descobrir as soluções certas para seus desafios de tratamento térmico.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual o papel de um forno de alta temperatura e alto vácuo para o AISI 316? Garanta a Padronização Microestrutural Pura

- Qual é a temperatura mais alta em um forno industrial? Encontre o Calor Certo para o Seu Processo

- Por que é necessário um forno de secagem a vácuo para o pós-tratamento de Si-FG? Preservando a Integridade Química do Grafeno

- Qual forno é usado para recozimento? O Guia Definitivo para Fornos a Vácuo e de Atmosfera Controlada

- Qual é a pressão de vácuo mais baixa possível? Alcance Condições Imaculadas para o Seu Laboratório

- Qual é a fonte da soldagem por feixe de elétrons? Explicando a fonte de alimentação de alta tensão

- O que é o processo de resfriamento do endurecimento? Domine a Etapa de Têmpera para Máxima Dureza

- Quais são os metais mais comumente usados na zona quente de um forno a vácuo? Descubra a Chave para o Processamento de Alta Pureza