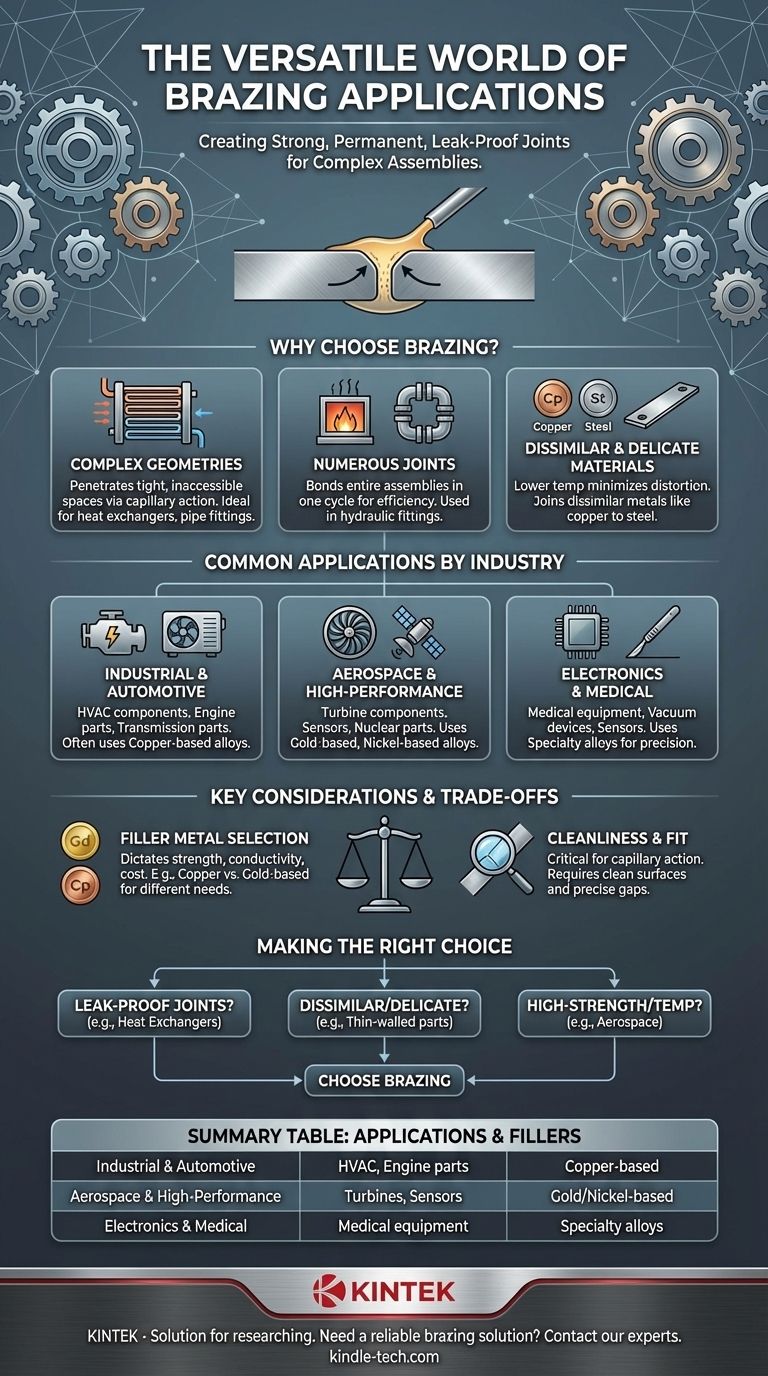

Em sua essência, a brasagem é um processo versátil de união de metais usado em uma vasta gama de indústrias, desde bens de consumo diários até componentes aeroespaciais de missão crítica. Suas aplicações incluem a criação de juntas à prova de vazamentos em sistemas HVAC, a montagem de peças complexas de motores automotivos e a fabricação de componentes de alto desempenho para turbinas a gás e dispositivos médicos.

A brasagem não é escolhida pelo que é, mas pelo que permite. É o processo preferencial para criar juntas fortes, permanentes e, muitas vezes, à prova de vazamentos em montagens complexas, especialmente ao unir metais dissimilares ou quando os materiais base não suportam o alto calor da soldagem.

Quando a Brasagem é o Processo Ideal

Compreender por que a brasagem é selecionada revela suas vantagens fundamentais sobre outros métodos de união. A decisão de brasar é tipicamente impulsionada pela geometria da peça, pelos materiais envolvidos e pelos requisitos de desempenho da montagem final.

Para Geometrias Complexas e Juntas Inacessíveis

A brasagem se destaca onde outros métodos falham devido à complexidade. O metal de adição é atraído para a junta por ação capilar, permitindo que penetre em espaços apertados e crie ligações fortes em áreas que não são diretamente acessíveis para soldagem.

Isso a torna ideal para componentes como trocadores de calor e conexões de tubulação intrincadas, onde as juntas podem estar ocultas ou localizadas profundamente dentro da montagem.

Para Montagens com Numerosas Juntas

Processos como a brasagem em forno permitem que uma montagem inteira com dezenas ou até centenas de juntas seja unida em um único ciclo de aquecimento. Esta é uma vantagem significativa em eficiência e consistência.

Essa capacidade é aproveitada na fabricação de conexões hidráulicas, montagens usinadas e outros componentes onde múltiplas conexões devem ser feitas simultaneamente.

Para Unir Materiais Dissimilares ou Delicados

A brasagem ocorre a uma temperatura abaixo do ponto de fusão dos materiais base que estão sendo unidos. Este processo de baixa temperatura minimiza o risco de distorção térmica ou danos, o que é crítico para peças delicadas ou de paredes finas.

Também permite a união robusta de metais dissimilares, como cobre com aço, o que muitas vezes é difícil ou impossível de conseguir com a soldagem por fusão.

Aplicações Comuns por Indústria

As capacidades únicas da brasagem a tornam um processo de fabricação fundamental em vários setores-chave.

Industrial e Automotivo

Nestes setores de alto volume, a brasagem é valorizada por sua confiabilidade e adequação para automação. Ela cria vedações fortes, permanentes e à prova de vazamentos, essenciais para o gerenciamento de fluidos e gases.

Exemplos comuns incluem componentes HVAC, peças de motor e transmissão automotivas e trocadores de calor de microcanais. Metais de adição à base de cobre são frequentemente usados aqui por sua excelente condutividade térmica e resistência.

Aeroespacial e Engenharia de Alto Desempenho

Para aplicações aeroespaciais, de defesa e energia, a falha de componentes não é uma opção. A brasagem é usada para criar juntas que podem suportar temperaturas, pressões e vibrações extremas.

As aplicações variam de componentes de turbinas a gás industriais e sensores aeroespaciais a peças nucleares e petroquímicas. Metais de adição de alto desempenho, incluindo ligas à base de ouro, são usados para componentes críticos como peças de motores de aviação devido à sua resistência superior e resistência à corrosão.

Eletrônicos e Dispositivos Médicos

Em campos de alta tecnologia, a brasagem fornece a precisão necessária para componentes em miniatura e sensíveis. O processo cria juntas limpas com excelente condutividade elétrica e térmica sem danificar eletrônicos delicados.

Isso é crítico para a fabricação de equipamentos médicos e científicos, dispositivos de vácuo eletrônicos e sensores especializados onde a confiabilidade e o desempenho são primordiais.

Principais Considerações e Compromissos

Embora poderosa, a brasagem não é uma solução universal. O sucesso depende da compreensão de seus requisitos específicos.

O Papel Crítico do Metal de Adição

A escolha do metal de adição dita as propriedades finais da junta, incluindo sua resistência, condutividade e resistência à corrosão.

Uma liga à base de cobre pode ser perfeita para uma montagem HVAC econômica, mas uma liga à base de ouro pode ser necessária para um componente aeroespacial de alta confiabilidade, criando um compromisso entre custo e desempenho.

A Exigência de Limpeza e Ajuste

A brasagem depende da ação capilar, que exige que a folga entre as duas superfícies de união seja muito pequena e consistente.

Além disso, as superfícies devem ser excepcionalmente limpas e livres de óxidos para que o metal de adição molhe e flua adequadamente. Isso geralmente requer um projeto de junta cuidadoso e um processo de pré-limpeza completo, adicionando etapas ao fluxo de trabalho de fabricação.

Fazendo a Escolha Certa para Sua Aplicação

Para determinar se a brasagem é o processo correto, avalie seu objetivo principal de projeto.

- Se seu foco principal é criar juntas à prova de vazamentos em montagens complexas de tubos: A brasagem é uma escolha ideal, especialmente para peças como trocadores de calor e sistemas hidráulicos.

- Se seu foco principal é unir metais dissimilares ou peças delicadas de paredes finas: A temperatura de processo mais baixa da brasagem a torna superior à soldagem, prevenindo danos e distorções.

- Se seu foco principal é juntas de alta resistência e resistentes à temperatura para componentes críticos: A brasagem com ligas de adição especializadas é um método comprovado usado nas indústrias mais exigentes, como aeroespacial e defesa.

Em última análise, escolher brasar é uma decisão de priorizar a integridade da junta e a flexibilidade do projeto para desafios de engenharia complexos.

Tabela Resumo:

| Indústria | Principais Aplicações | Metais de Adição Comuns |

|---|---|---|

| Industrial e Automotivo | Componentes HVAC, peças de motor, trocadores de calor | Ligas à base de cobre |

| Aeroespacial e de Alto Desempenho | Componentes de turbinas, sensores, peças nucleares | Ligas à base de ouro, à base de níquel |

| Eletrônicos e Médicos | Equipamentos médicos, dispositivos a vácuo, sensores | Ligas especiais para condutividade |

Precisa de uma solução de brasagem confiável para o seu equipamento de laboratório? A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alto desempenho, garantindo que seus processos de brasagem entreguem juntas fortes e à prova de vazamentos para montagens complexas. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades de aplicação específicas e aprimorar suas capacidades de fabricação.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Qual é o processo de têmpera a vácuo? Obtenha Dureza Superior com um Acabamento de Superfície Impecável

- Qual é o uso de um forno de batelada? Alcance Tratamento Térmico de Precisão para o Seu Laboratório ou Oficina

- Que tipo de forno é usado para calcinação? Escolha o Método de Aquecimento Certo para o Seu Processo

- Quais são as aplicações da fundição de alumínio? Desbloqueie a versatilidade em várias indústrias

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Existe fluxo para alumínio? Soluções essenciais para uma soldagem eficaz de alumínio

- O que é uma máquina de fundição a vácuo? Obtenha protótipos sem bolhas e de alta fidelidade

- Qual é a temperatura de um forno de calcinação? Controle Preciso de 800°C a 1300°C