Em resumo, o recozimento é necessário sempre que um processo de fabricação torna um material muito duro, quebradiço ou internamente tensionado para ser útil ou para passar por trabalhos adicionais. Processos como fundição, laminação a frio ou soldagem criam essas condições indesejáveis, e o recozimento atua como uma "reinicialização" controlada, restaurando a ductilidade do material e aliviando o estresse interno em nível microscópico.

O propósito central da fabricação é moldar materiais, mas esses processos frequentemente deixam um legado oculto de estresse interno e fragilidade. O recozimento é o procedimento corretivo essencial usado para reverter esse dano, trocando um pouco de dureza por ductilidade crucial e estabilidade estrutural.

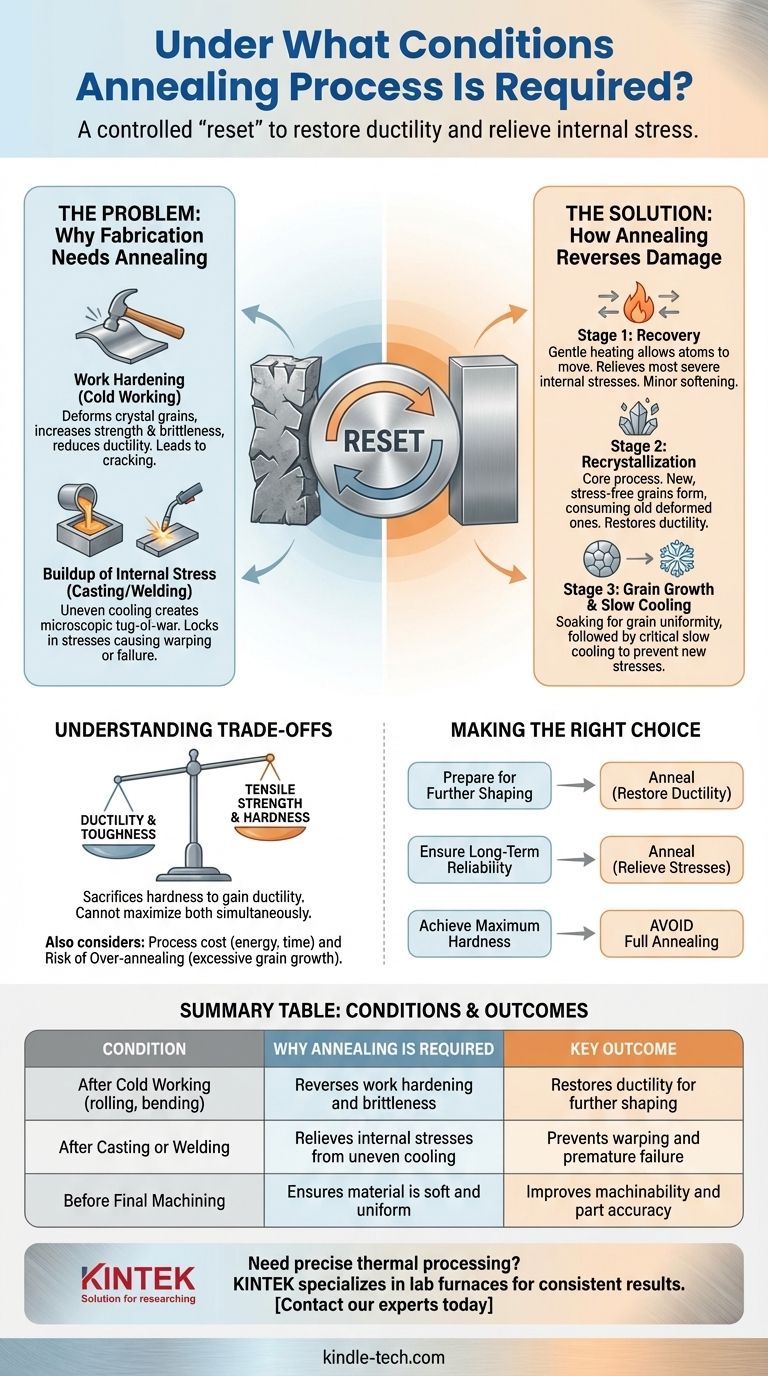

Por que os Processos de Fabricação Criam a Necessidade de Recozimento

A fabricação é, por natureza, um processo forçado. Seja fundindo metal ou dobrando-o a frio, essas ações alteram fundamentalmente a estrutura cristalina interna do material, muitas vezes para pior.

O Problema do Endurecimento por Deformação

Quando você dobra, lamina ou trefila um metal à temperatura ambiente (um processo chamado trabalho a frio), você está deformando seus grãos cristalinos internos. Essa deformação torna o material significativamente mais forte e duro, mas também reduz drasticamente sua ductilidade, tornando-o quebradiço.

Após uma certa quantidade de trabalho a frio, o material torna-se tão quebradiço que qualquer tentativa adicional de moldá-lo fará com que ele rache e falhe. O recozimento é necessário para amolecer o material e restaurar sua ductilidade para que o trabalho possa continuar.

O Acúmulo de Estresse Interno

Processos que envolvem calor, como fundição ou soldagem, também são candidatos principais para a criação de estresse. À medida que o material esfria, diferentes seções esfriam em taxas diferentes.

Esse resfriamento irregular cria um cabo de guerra microscópico dentro do material, travando tensões internas. Essas tensões ocultas atuam como pontos fracos, que podem levar a empenamentos inesperados ou falhas catastróficas posteriormente, mesmo sob cargas operacionais normais. O recozimento alivia essas tensões, criando uma peça final mais estável e confiável.

Como o Recozimento Reverte o Dano

O recozimento não é um evento único, mas um processo de três estágios de aquecimento e resfriamento controlados. Cada estágio desempenha um papel específico na reparação da estrutura interna do material.

Estágio 1: Recuperação

À medida que o material é suavemente aquecido, os átomos ganham energia suficiente para se mover ligeiramente. Esta fase inicial, conhecida como recuperação, permite que as tensões internas mais severas relaxem.

Embora proporcione algum amolecimento, as propriedades mecânicas essenciais do material não são significativamente alteradas, pois os grãos cristalinos deformados permanecem no lugar.

Estágio 2: Recristalização

Este é o coração do processo de recozimento. À medida que a temperatura sobe para um ponto específico (a temperatura de recristalização), algo notável acontece. Novos cristais (grãos) perfeitamente formados e livres de estresse começam a se formar dentro da estrutura antiga e deformada.

Esses novos grãos crescem e eventualmente consomem os antigos e danificados por completo. Este processo apaga efetivamente os efeitos negativos do trabalho a frio, restaurando a ductilidade e a tenacidade do material.

Estágio 3: Crescimento de Grãos e Resfriamento Lento

Após a recristalização estar completa, o material é "mantido" naquela temperatura. Se mantido por muito tempo, os novos grãos podem se fundir e se tornar muito grandes, o que às vezes pode reduzir a resistência. O controle preciso é fundamental.

Finalmente, o material é resfriado muito lentamente. Esse resfriamento lento é crítico para evitar a formação de novas tensões internas à medida que o material se contrai, garantindo um estado final uniforme e livre de tensões.

Compreendendo as Trocas

O recozimento é uma ferramenta poderosa, não uma solução mágica. Seus benefícios vêm com importantes trocas que devem ser consideradas.

A Troca Primária: Ductilidade vs. Dureza

O recozimento torna um material mais dúctil, tenaz e fácil de moldar. No entanto, isso sempre ocorre em detrimento da resistência à tração e da dureza. Você não pode usar o recozimento para criar um material que seja simultaneamente de máxima resistência e máxima ductilidade. O processo sacrifica deliberadamente a dureza para ganhar ductilidade.

O Custo do Processamento

O recozimento é um processo intensivo em energia que requer grandes fornos especializados, monitoramento preciso da temperatura e tempo significativo. Os ciclos de aquecimento, manutenção e, especialmente, o resfriamento lento podem levar muitas horas, adicionando custo e tempo tangíveis a um fluxo de trabalho de produção.

O Risco de Controle Inadequado

O processo deve ser executado com precisão. Aquecer o material muito alto ou mantê-lo por muito tempo pode causar crescimento excessivo de grãos. Esses grãos excessivamente grandes podem tornar o material mais fraco do que o desejado, uma condição conhecida como super-recozimento.

Fazendo a Escolha Certa para o Seu Objetivo

Se deve ou não recozer depende inteiramente do histórico do material e de seu uso futuro pretendido.

- Se seu foco principal é preparar um material para posterior moldagem: O recozimento é essencial após um trabalho a frio significativo para restaurar a ductilidade e evitar rachaduras durante as operações de conformação subsequentes.

- Se seu foco principal é garantir a confiabilidade estrutural a longo prazo: O recozimento é necessário após a fundição ou soldagem para aliviar as tensões internas travadas que poderiam causar falhas prematuras.

- Se seu foco principal é atingir a dureza máxima: Você deve evitar um processo de recozimento completo, pois ele é projetado especificamente para amolecer materiais e reduzir a dureza.

Em última análise, aplicar o processo de recozimento é fazer uma escolha deliberada para controlar as propriedades do seu material para um resultado específico.

Tabela Resumo:

| Condição | Por que o Recozimento é Necessário | Resultado Chave |

|---|---|---|

| Após Trabalho a Frio (ex: laminação, dobra) | Reverte o endurecimento por deformação e a fragilidade | Restaura a ductilidade para posterior moldagem |

| Após Fundição ou Soldagem | Alivia tensões internas de resfriamento irregular | Previne empenamento e falha prematura |

| Antes da Usinagem Final | Garante que o material seja macio e uniforme | Melhora a usinabilidade e a precisão da peça |

Precisa de processamento térmico preciso para seus materiais? O processo de recozimento é crítico para alcançar o equilíbrio certo das propriedades do material, mas requer controle especializado e equipamentos confiáveis. A KINTEK é especializada em fornos de laboratório e soluções de processamento térmico que fornecem perfis de temperatura precisos e resultados consistentes para suas necessidades de P&D ou produção.

Entre em contato com nossos especialistas hoje para discutir como nossos equipamentos podem ajudá-lo a otimizar seus ciclos de recozimento e melhorar o desempenho do seu material.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha de Tubo Laboratorial Multizona

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

As pessoas também perguntam

- Por que um forno mufla ou estufa é usado para recozimento térmico após a deposição de nanofios de prata? Desbloqueie a Condutividade Máxima

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- O que é incineração em química? Aumente a Precisão Analítica com Técnicas de Incineração

- Como fornos de alta temperatura e cadinhos de cerâmica impactam a estabilidade das baterias de íon-lítio? Domine a Síntese de Precisão

- Como esterilizar vidraria sem uma autoclave? Um Guia Passo a Passo para Esterilização por Calor Seco